En esencia, los elementos calefactores de Carburo de Silicio (SiC) son componentes de alto rendimiento hechos de una cerámica artificial llamada carburo de silicio. Están diseñados específicamente para ser fiables en aplicaciones industriales de alta temperatura, valorados por su excepcional durabilidad, eficiencia térmica y resistencia a condiciones operativas adversas.

El verdadero valor del Carburo de Silicio no reside solo en su capacidad para calentarse, sino en su capacidad para funcionar de manera fiable y eficiente bajo un estrés térmico y atmosférico extremo donde los materiales inferiores fallarían.

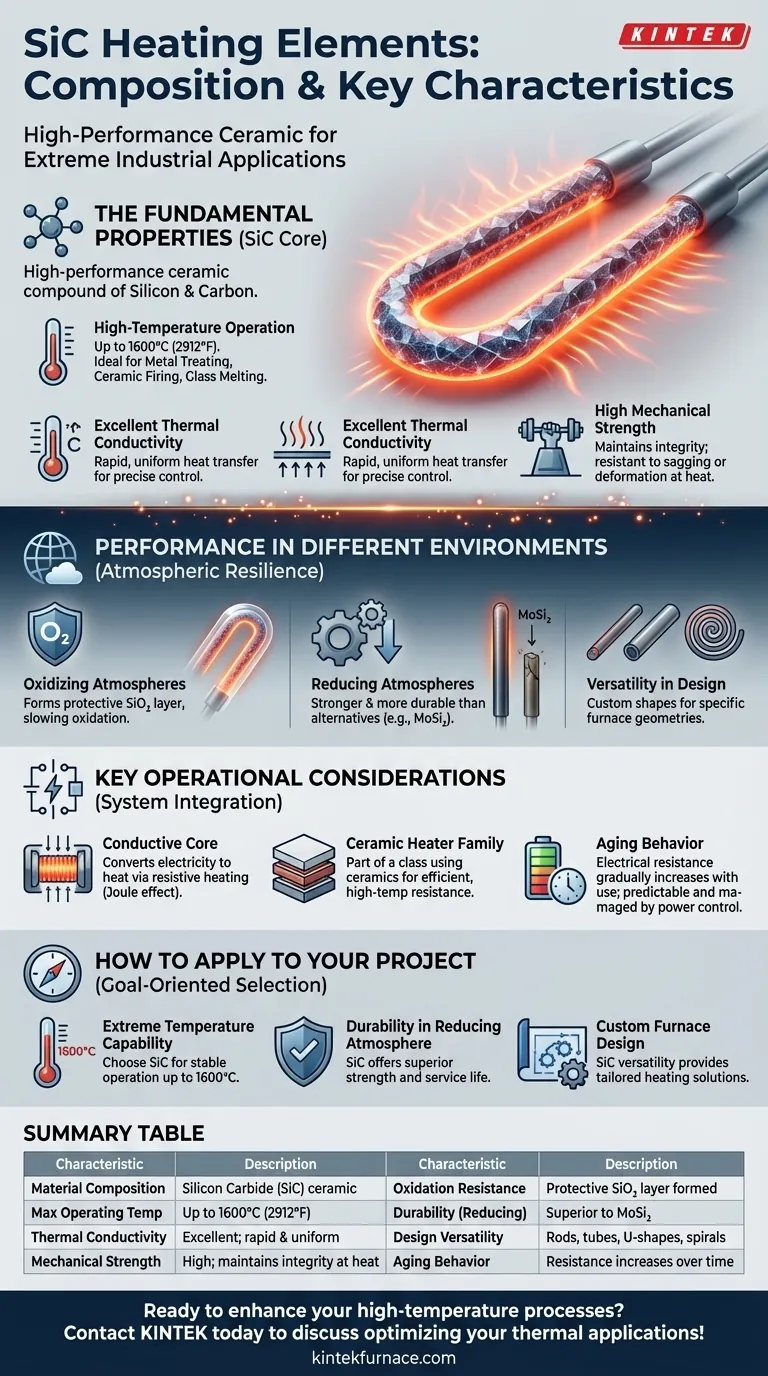

Propiedades fundamentales del Carburo de Silicio (SiC)

Para entender por qué se eligen los elementos de SiC para aplicaciones exigentes, debemos observar las propiedades inherentes del material en sí.

### Composición del material

Los elementos calefactores de SiC están compuestos de carburo de silicio, un compuesto de silicio y carbono. Este material cerámico posee una combinación excepcional de estabilidad térmica y mecánica.

### Operación a alta temperatura

La característica destacada del SiC es su capacidad para operar a temperaturas muy altas, a menudo de hasta 1600 °C (2912 °F). Esto lo hace adecuado para procesos como el tratamiento térmico de metales, la cocción de cerámica y la fusión de vidrio.

### Excelente conductividad térmica

El SiC transfiere el calor de manera muy eficiente. Esta propiedad asegura que la energía se convierta en calor útil de forma rápida y uniforme, lo cual es fundamental para un control preciso de la temperatura en hornos y muflas industriales.

### Alta resistencia mecánica

Incluso a temperaturas extremas, los elementos de SiC mantienen una alta resistencia física. Esta integridad estructural garantiza una larga vida útil y resistencia al pandeo o deformación bajo su propio peso.

Rendimiento en diferentes entornos operativos

La interacción de un elemento con su atmósfera circundante es tan importante como su clasificación de temperatura. El SiC exhibe ventajas distintas en esta área.

### Resistencia natural a la oxidación

En presencia de oxígeno, un elemento de SiC forma una capa delgada y protectora de dióxido de silicio (SiO₂) en su superficie. Esta capa actúa como barrera, ralentizando una mayor oxidación y contribuyendo a la longevidad del elemento en atmósferas oxidantes estándar.

### Superioridad en atmósferas reductoras

En comparación con otros elementos comunes de alta temperatura como el Disilicuro de Molibdeno (MoSi₂), los elementos de SiC son conocidos por ser más fuertes y más duraderos en atmósferas reductoras (entornos con bajo contenido de oxígeno).

### Versatilidad en el diseño

El SiC se puede fabricar en una amplia variedad de formas y tamaños, incluyendo varillas, tubos, formas de U y espirales. Esto permite a los ingenieros diseñar sistemas de calefacción altamente personalizados para geometrías de horno y requisitos de proceso específicos.

Consideraciones operativas clave

Aunque son robustos, los elementos de SiC son parte de un sistema más grande. Comprender su función y limitaciones es clave para una implementación exitosa.

### SiC como núcleo conductor

Un elemento calefactor es más que solo el material caliente. Es un sistema que comprende un marco aislante, conectores eléctricos y el núcleo conductor. En este sistema, el componente de SiC sirve como el núcleo eléctricamente conductor que convierte la electricidad en calor mediante calentamiento resistivo (efecto Joule).

### La familia de calentadores cerámicos

El SiC es un tipo de elemento calefactor cerámico. Esta clase de calentadores se define por el uso de materiales cerámicos para lograr una transferencia de calor eficiente y resistencia a altas temperaturas, haciéndolos indispensables tanto en procesos industriales como en electrodomésticos.

### Envejecimiento y resistencia

Una característica crítica de los elementos de SiC es que su resistencia eléctrica aumenta gradualmente con el uso a lo largo del tiempo, un fenómeno conocido como envejecimiento. Este es un comportamiento predecible que debe ser gestionado por el sistema de control de potencia para asegurar una salida de temperatura constante durante toda la vida útil del elemento.

Cómo aplicar esto a su proyecto

Su elección de elemento calefactor debe estar directamente ligada a su objetivo operativo principal.

- Si su enfoque principal es la capacidad de temperatura extrema: El SiC es una opción principal para aplicaciones que requieren un funcionamiento estable de hasta 1600 °C.

- Si su enfoque principal es la durabilidad en una atmósfera reductora: El SiC ofrece una resistencia mecánica superior y una vida útil más larga en comparación con alternativas como el MoSi₂.

- Si su enfoque principal es el diseño personalizado del horno: La disponibilidad de SiC en diversas formas y tamaños proporciona la flexibilidad necesaria para soluciones de calefacción adaptadas.

En última instancia, seleccionar Carburo de Silicio es elegir una base fiable para sus procesos térmicos más exigentes.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Composición del material | Hecho de carburo de silicio, un compuesto cerámico de silicio y carbono |

| Temperatura máxima de operación | Hasta 1600 °C (2912 °F) |

| Conductividad térmica | Excelente, asegurando una transferencia de calor rápida y uniforme |

| Resistencia mecánica | Alta, manteniendo la integridad a temperaturas extremas |

| Resistencia a la oxidación | Forma una capa protectora de SiO₂ en atmósferas oxidantes |

| Durabilidad en atmósferas reductoras | Superior a alternativas como MoSi₂ |

| Versatilidad de diseño | Disponible en varillas, tubos, formas de U y espirales para personalización |

| Comportamiento de envejecimiento | La resistencia eléctrica aumenta predeciblemente con el tiempo |

¿Listo para mejorar sus procesos a alta temperatura con soluciones de calefacción SiC fiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus aplicaciones térmicas para un rendimiento y eficiencia superiores.

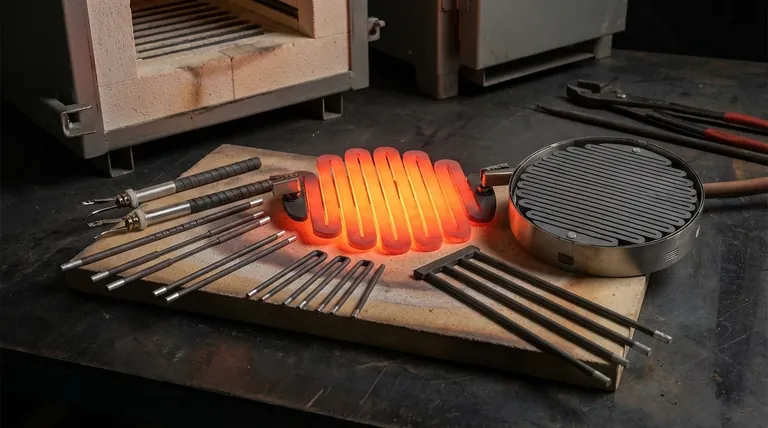

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables