Más allá de las fuentes de RF estándar, los reactores de Deposición Química de Vapor Mejorada por Plasma (PECVD) también pueden ser alimentados por Corriente Continua (CC) y energía de microondas. Si bien la Radiofrecuencia (RF) es el método más común, cada fuente de energía genera plasma a través de un mecanismo físico distinto. Esta elección impacta fundamentalmente el proceso de deposición, su idoneidad para diferentes materiales y las propiedades finales de la película depositada.

La elección de una fuente de energía para PECVD, ya sea RF, CC o microondas, es una decisión de proceso crítica. Dicta directamente las características del plasma, lo que a su vez determina su idoneidad para la deposición en sustratos conductores versus aislantes e influye en las propiedades finales de la película como la densidad y la uniformidad.

Comprendiendo el Papel de la Fuente de Energía

El único propósito de la fuente de energía en un sistema PECVD es proporcionar la energía necesaria para transformar los gases reactantes neutros en un plasma químicamente reactivo. La forma en que se entrega esta energía define el proceso.

El Estándar: PECVD de Radiofrecuencia (RF)

El PECVD de RF es el caballo de batalla de la industria por su versatilidad. Utiliza una fuente de alimentación de RF, típicamente a 13.56 MHz, para crear un campo eléctrico oscilante entre dos electrodos.

Este campo alterno energiza los electrones libres, que luego chocan e ionizan las moléculas de gas. Debido a que el campo es alterno, no requiere un camino conductor, lo que lo hace efectivo para depositar películas tanto en sustratos conductores como aislantes.

Las Principales Alternativas a la RF

Cuando el enfoque estándar de RF no es ideal, las fuentes de CC y microondas ofrecen capacidades especializadas.

PECVD de Corriente Continua (CC)

En un sistema de CC, se aplica un potencial constante de alto voltaje entre un cátodo y un ánodo. Esto crea una descarga luminiscente de plasma continua.

Este método es más simple y puede alcanzar tasas de deposición muy altas. Sin embargo, tiene una limitación significativa: requiere un sustrato conductor o un objetivo para completar el circuito eléctrico. Por lo tanto, no es adecuado para depositar películas directamente sobre aislantes como vidrio o dióxido de silicio.

PECVD de Microondas (MW)

El PECVD de microondas utiliza ondas electromagnéticas, típicamente a 2.45 GHz, para energizar el gas. Esto a menudo se hace sin electrodos internos, con las microondas guiadas a una cámara de cuarzo que contiene los gases.

Esta técnica crea un plasma de muy alta densidad, lo que significa que una mayor fracción del gas está ionizada. El resultado son a menudo películas más densas y de mayor calidad depositadas a altas tasas y potencialmente a temperaturas de sustrato más bajas.

Eligiendo su Fuente de Energía: Una Comparación de Compromisos

Seleccionar la fuente de energía adecuada implica equilibrar los requisitos de su material, la calidad de película deseada y la complejidad del proceso.

Compatibilidad del Material del Sustrato

El PECVD de RF es la opción más flexible, funcionando igualmente bien en sustratos conductores y aislantes.

El PECVD de CC está fundamentalmente restringido a aplicaciones que involucran sustratos conductores.

El PECVD de microondas también es muy flexible. Debido a que puede ser sin electrodos, es excelente tanto para materiales conductores como aislantes y elimina una fuente potencial de contaminación.

Densidad del Plasma y Calidad de la Película

El plasma en los sistemas de RF y CC es generalmente menos denso que en un sistema de microondas. Esto es suficiente para una amplia gama de aplicaciones.

El PECVD de microondas genera un plasma excepcionalmente denso y altamente disociado. Esta es una ventaja clave para depositar materiales difíciles y de alta pureza como películas de diamante sintético o nitruro de silicio de alta calidad.

Tasa de Deposición y Costo del Sistema

El PECVD de CC puede ofrecer tasas de deposición muy altas para películas metálicas o conductoras específicas y generalmente se basa en hardware de suministro de energía más simple y de menor costo.

El PECVD de RF proporciona tasas de deposición moderadas y representa el estándar de la industria en cuanto a costo y complejidad.

El PECVD de microondas también puede lograr altas tasas de deposición, pero los componentes del sistema (magnetrón, guías de ondas, sintonizadores) pueden ser más complejos y costosos de implementar y mantener.

Tomando la Decisión Correcta para su Aplicación

Su objetivo de proceso es la guía definitiva para seleccionar una fuente de energía.

- Si su enfoque principal es la versatilidad en todos los tipos de materiales: El PECVD de RF es el estándar establecido y flexible para sustratos tanto conductores como aislantes.

- Si su enfoque principal es la deposición de alta velocidad en sustratos conductores: El PECVD de CC ofrece una solución más simple, a menudo más rápida y más rentable.

- Si su enfoque principal es lograr la máxima calidad y densidad de película: El PECVD de microondas genera un plasma de alta densidad ideal para aplicaciones exigentes como películas de diamante o dieléctricos avanzados.

Comprender estas diferencias fundamentales le permite seleccionar la fuente de energía que se alinea directamente con los requisitos de su material y los resultados de película deseados.

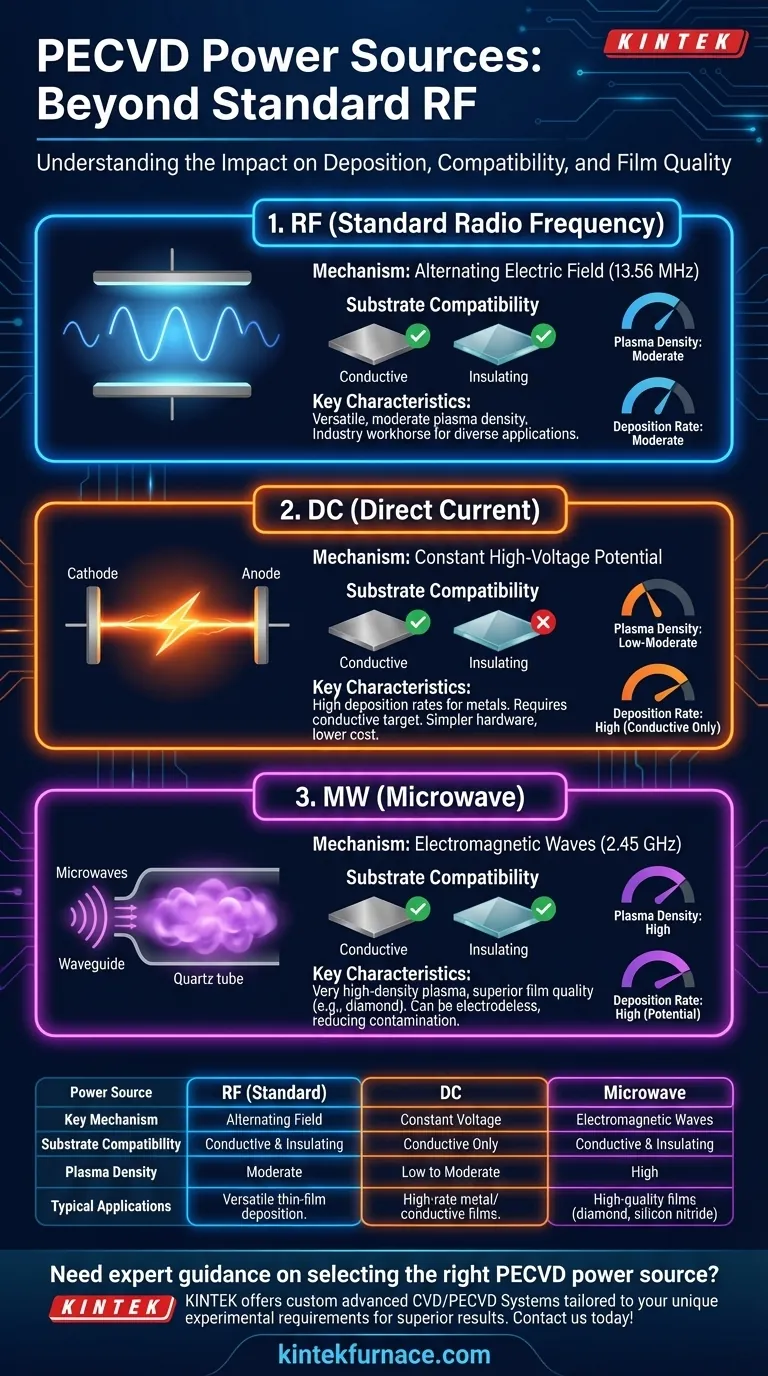

Tabla Resumen:

| Fuente de Energía | Mecanismo Clave | Compatibilidad del Sustrato | Densidad del Plasma | Aplicaciones Típicas |

|---|---|---|---|---|

| RF (Estándar) | Campo eléctrico alterno a 13.56 MHz | Sustratos conductores y aislantes | Moderada | Deposición versátil de películas delgadas |

| CC | Potencial constante de alto voltaje | Solo sustratos conductores | Baja a moderada | Películas metálicas/conductoras de alta velocidad |

| Microondas | Ondas electromagnéticas a 2.45 GHz | Sustratos conductores y aislantes | Alta | Películas de alta calidad como diamante o nitruro de silicio |

¿Necesita asesoramiento experto sobre cómo seleccionar la fuente de energía PECVD adecuada para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que trabaje con sustratos conductores o aislantes y busque altas tasas de deposición o una calidad de película superior. Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar su investigación y resultados de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico