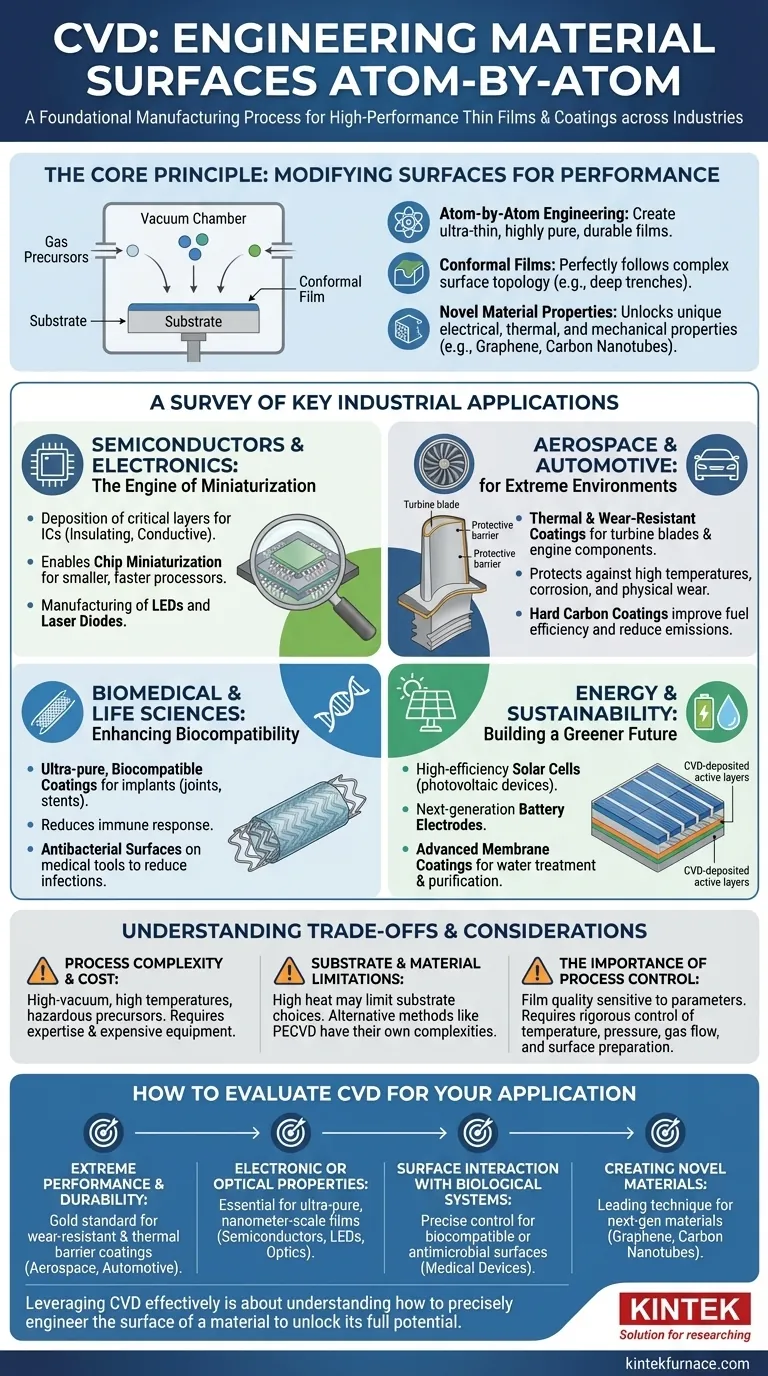

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación fundamental utilizado para crear películas delgadas y recubrimientos de alto rendimiento. Es fundamental en una amplia gama de industrias, incluida la fabricación de semiconductores, la ingeniería aeroespacial, los dispositivos biomédicos y la energía renovable, donde modificar las propiedades superficiales de un material es fundamental para su función y durabilidad.

El verdadero valor de la CVD no es solo su amplia gama de aplicaciones, sino su capacidad fundamental para diseñar superficies de materiales átomo por átomo. Esto permite a las industrias crear películas ultradelgadas, de alta pureza y duraderas que otorgan a los materiales comunes propiedades extraordinarias como conductividad, resistencia al calor o biocompatibilidad.

El Principio Central: Modificar Superficies para el Rendimiento

¿Qué es la Deposición Química de Vapor?

La CVD es un proceso en el que un sustrato (la pieza a recubrir) se expone a uno o más precursores químicos volátiles en una cámara de vacío. Estos precursores reaccionan y/o se descomponen en la superficie del sustrato para producir el depósito sólido deseado, o película.

Esta técnica no consiste simplemente en aplicar una capa de pintura; se trata de construir una nueva capa de material sólido directamente sobre una superficie a partir de una fase gaseosa. Esto proporciona un nivel excepcional de control sobre el espesor, la pureza y la estructura de la película.

El Poder de las Películas Conformadas

Una de las ventajas más significativas de la CVD es su capacidad para crear películas conformadas. Esto significa que el recubrimiento sigue perfectamente la topología de la superficie del sustrato, cubriendo formas tridimensionales complejas con un espesor uniforme.

Esta capacidad es esencial para aplicaciones como la microelectrónica, donde los circuitos tienen patrones intrincados con trincheras profundas y paredes altas que deben recubrirse de manera uniforme.

Desbloqueo de Propiedades de Materiales Novedosas

La CVD se utiliza para depositar una vasta biblioteca de materiales, incluidos metales, cerámicas y polímeros. También es un método clave para sintetizar materiales avanzados como el grafeno y los nanotubos de carbono.

Al controlar con precisión el proceso de deposición, los ingenieros pueden crear películas con propiedades eléctricas, térmicas o mecánicas únicas y altamente deseables que el material del sustrato subyacente no posee.

Un Estudio de las Aplicaciones Industriales Clave

Semiconductores y Electrónica: El Motor de la Miniaturización

La industria electrónica moderna se basa en la CVD. Se utiliza para depositar las capas críticas que componen los circuitos integrados, desde capas aislantes de nitruro de silicio hasta películas conductoras.

Esta deposición precisa es lo que permite la miniaturización de chips, lo que posibilita la creación de procesadores más pequeños, rápidos y potentes. La CVD también es esencial para la fabricación de optoelectrónica como LEDs y diodos láser.

Aeroespacial y Automoción: Ingeniería para Entornos Extremos

En las industrias aeroespacial y automotriz, los componentes deben soportar condiciones extremas. La CVD se utiliza para aplicar recubrimientos resistentes al desgaste y térmicos a piezas como álabes de turbinas de motores a reacción y componentes de motores de automóviles.

Estos recubrimientos protegen el metal subyacente de altas temperaturas, corrosión y desgaste físico. En los automóviles, los recubrimientos especializados de carbono duro en los sistemas de inyección de combustible mejoran la durabilidad, aumentan la eficiencia del combustible y ayudan a reducir las emisiones.

Biomédica y Ciencias de la Vida: Mejora de la Biocompatibilidad

Cuando un dispositivo se implanta en el cuerpo humano, su superficie no debe provocar una respuesta inmunitaria. La CVD se utiliza para aplicar recubrimientos biocompatibles ultracristalinos a implantes médicos como articulaciones artificiales y stents.

Este proceso también se puede utilizar para crear superficies antibacterianas en herramientas médicas, reduciendo el riesgo de infecciones adquiridas en hospitales.

Energía y Sostenibilidad: Construyendo un Futuro Más Ecológico

La CVD desempeña un papel vital en la energía renovable. Es un paso clave en la fabricación de células solares (dispositivos fotovoltaicos) de alta eficiencia y en el desarrollo de electrodos de batería de próxima generación.

Más allá de la generación de energía, se utilizan procesos CVD especializados para crear recubrimientos de membrana avanzados para el tratamiento y la purificación industrial del agua.

Comprensión de las Compensaciones y Consideraciones

Complejidad y Costo del Proceso

La CVD no es un proceso sencillo. Normalmente requiere entornos de alto vacío, altas temperaturas y el manejo de gases precursores volátiles y, a veces, peligrosos.

Esta complejidad significa que el equipo de CVD puede ser costoso, y el proceso requiere una experiencia significativa para optimizarlo y controlarlo.

Limitaciones del Sustrato y del Material

Las altas temperaturas implicadas en muchos procesos CVD convencionales limitan los tipos de sustratos que se pueden recubrir. Los materiales con puntos de fusión bajos o aquellos sensibles al estrés térmico pueden no ser adecuados.

Aunque existen variaciones de CVD a menor temperatura (por ejemplo, CVD asistida por plasma), estas conllevan su propio conjunto de complejidades y compensaciones.

La Importancia del Control del Proceso

La calidad de una película CVD es muy sensible a los parámetros del proceso. Pequeñas fluctuaciones en la temperatura, la presión o el flujo de gas pueden alterar drásticamente las propiedades del material final.

El éxito requiere un control y una optimización rigurosos de factores como la fijación de piezas, la preparación de la superficie y la química de los gases para lograr resultados consistentes y de alta calidad.

Cómo Evaluar la CVD para su Aplicación

La elección de la tecnología de modificación de superficie adecuada depende totalmente de su objetivo final. La CVD es una herramienta potente pero especializada.

- Si su enfoque principal es el rendimiento extremo y la durabilidad: La CVD es el estándar de oro para crear los recubrimientos resistentes al desgaste y de barrera térmica necesarios en aplicaciones aeroespaciales y automotrices de alto rendimiento.

- Si su enfoque principal son las propiedades electrónicas u ópticas: La CVD es esencial para depositar las películas delgadas ultrapuras a escala nanométrica requeridas para los semiconductores modernos, los LED y la óptica avanzada.

- Si su enfoque principal es la interacción de la superficie con sistemas biológicos: La CVD proporciona el control preciso necesario para crear las superficies altamente biocompatibles o antimicrobianas esenciales para los dispositivos médicos avanzados.

- Si su enfoque principal es la creación de materiales novedosos: La CVD es una técnica líder para sintetizar materiales de próxima generación como el grafeno y los nanotubos de carbono a una escala comercialmente relevante.

En última instancia, aprovechar la CVD de manera efectiva consiste en comprender cómo diseñar con precisión la superficie de un material para desbloquear todo su potencial.

Tabla Resumen:

| Industria | Aplicaciones Clave de la CVD | Beneficios |

|---|---|---|

| Semiconductores y Electrónica | Deposición de capas aislantes, películas conductoras para circuitos integrados, LEDs y diodos láser | Permite la miniaturización, mejora el rendimiento y la pureza |

| Aeroespacial y Automoción | Recubrimientos térmicos y resistentes al desgaste para álabes de turbinas, componentes de motores | Mejora la durabilidad, la resistencia al calor y reduce las emisiones |

| Biomédica y Ciencias de la Vida | Recubrimientos biocompatibles en implantes, superficies antibacterianas en herramientas | Mejora la biocompatibilidad, reduce los riesgos de infección |

| Energía y Sostenibilidad | Fabricación de células solares, electrodos de batería, membranas para tratamiento de agua | Aumenta la eficiencia en sistemas de energía renovable y purificación |

¿Listo para diseñar materiales superiores con soluciones CVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en semiconductores, aeroespacial, biomédica o energía, nuestra experiencia garantiza un rendimiento y una durabilidad óptimos para sus aplicaciones. Contáctenos hoy para analizar cómo podemos adaptar nuestras soluciones a sus necesidades y desbloquear todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada