En los hornos de vacío a alta temperatura, los elementos calefactores de grafito son el estándar para procesos metalúrgicos exigentes. Su uso es más común en aplicaciones como el endurecimiento del acero, la soldadura fuerte (brazing) de metales con relleno de níquel o cobre, y la producción de metales sinterizados a partir de polvo.

El grafito se elige no solo por su capacidad para alcanzar temperaturas extremas, sino específicamente por su propiedad única de volverse más fuerte a medida que se calienta, lo que lo convierte en la opción superior para procesos que deben realizarse dentro de un entorno controlado y no oxidante (vacío o inerte).

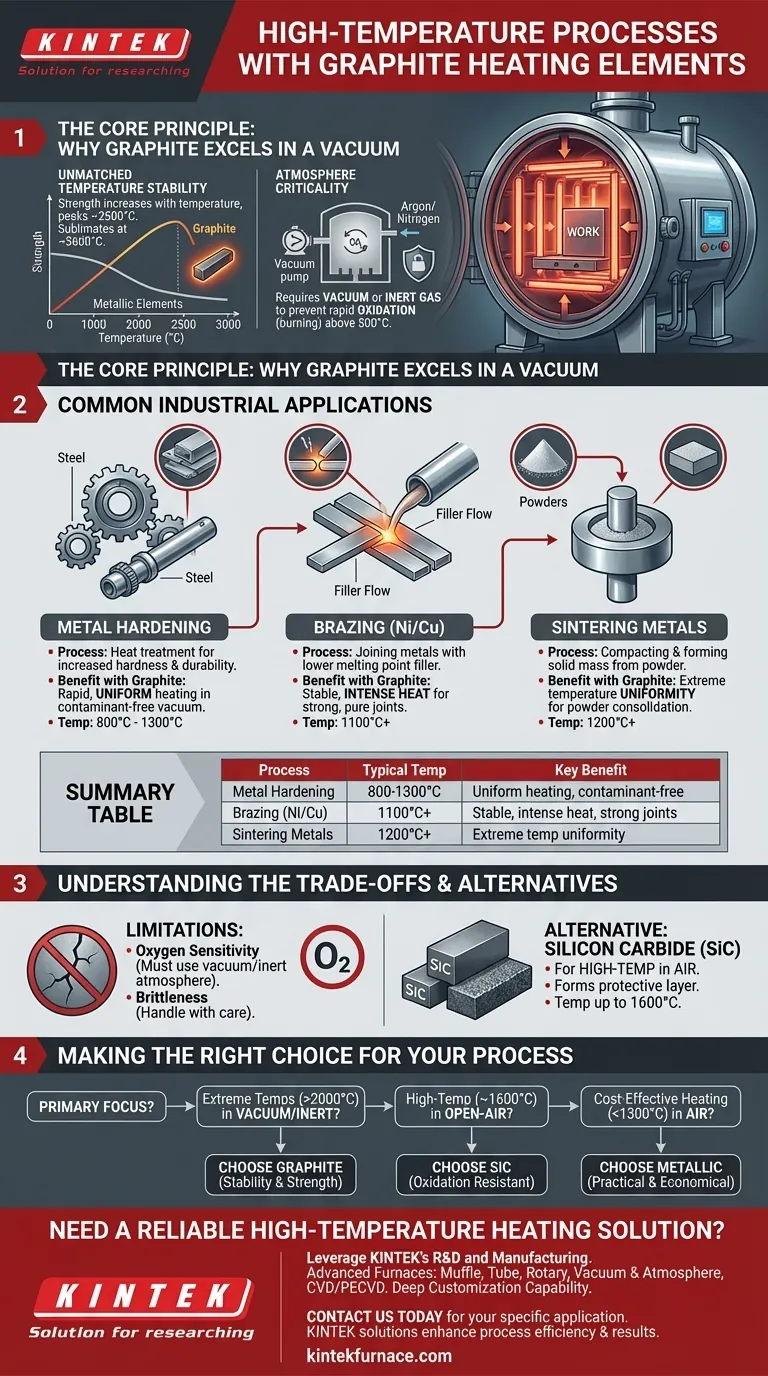

El Principio Central: Por Qué el Grafito Destaca en el Vacío

La decisión de utilizar un elemento calefactor de grafito se basa fundamentalmente en la gestión del calor extremo en un tipo específico de atmósfera. Sus propiedades lo hacen excepcionalmente adecuado para estos entornos.

Estabilidad de Temperatura Inigualable

A diferencia de los elementos metálicos que se ablandan y debilitan a medida que se acercan a su punto de fusión, el grafito exhibe el comportamiento opuesto. Su resistencia mecánica en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2500 °C.

El grafito no se funde a presión atmosférica, sino que se sublima (pasa de sólido directamente a gas) a aproximadamente 3600 °C, lo que le permite operar de manera confiable a temperaturas muy superiores a los límites de la mayoría de los demás materiales.

El Papel Crítico de la Atmósfera

La principal limitación del grafito es su reacción con el oxígeno a altas temperaturas. Por encima de aproximadamente 500 °C, el grafito se oxida rápidamente en presencia de aire, quemándose esencialmente.

Por esta razón, los elementos calefactores de grafito se utilizan casi exclusivamente dentro de hornos de vacío o hornos llenos de un gas inerte, como argón o nitrógeno. Esta atmósfera controlada protege al elemento de la degradación, permitiendo sus capacidades de alto rendimiento.

Aplicaciones Industriales Comunes

Las propiedades del grafito lo convierten en la fuente de calor ideal para varios procesos de fabricación precisos y a alta temperatura.

Endurecimiento de Metales

El endurecimiento es un proceso de tratamiento térmico que altera la microestructura de metales como el acero para aumentar su dureza y durabilidad. El uso de un horno de vacío con elementos de grafito garantiza un calentamiento rápido y uniforme y un entorno limpio libre de contaminantes que puedan afectar la superficie del metal.

Soldadura Fuerte (Brazing) (Níquel y Cobre)

La soldadura fuerte une dos piezas de metal utilizando un material de relleno que tiene un punto de fusión más bajo. Para uniones de alta resistencia que utilizan rellenos a base de níquel o cobre, las temperaturas pueden superar los 1100 °C. Los elementos de grafito proporcionan el calor intenso y estable requerido en un vacío limpio, asegurando una unión de soldadura fuerte y pura.

Sinterización de Metales

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor por debajo de su punto de fusión. Esto se utiliza para crear piezas metálicas especializadas. El proceso requiere temperaturas extremadamente uniformes y altas, que los elementos de grafito en un horno de vacío proporcionan perfectamente.

Comprender las Compensaciones

Aunque es potente, el grafito no es una solución universal. Su eficacia está ligada directamente a su entorno operativo y características físicas.

La Limitación del Oxígeno

La necesidad absoluta de un vacío o atmósfera inerte es la principal compensación del grafito. Esto añade un costo y una complejidad significativos al diseño y operación del horno en comparación con los sistemas que pueden funcionar en aire ambiente.

Fragilidad y Manipulación

El grafito es un material cerámico frágil. Los elementos calefactores hechos de él deben manipularse con más cuidado que los elementos metálicos robustos para evitar golpes mecánicos o fracturas durante la instalación y el mantenimiento.

Cuándo Considerar Alternativas (como SiC)

Para procesos a alta temperatura que deben ocurrir en una atmósfera de aire, se requieren otros materiales. Los elementos calefactores de Carburo de Silicio (SiC), por ejemplo, pueden operar a altas temperaturas en aire porque forman una capa vítrea protectora de dióxido de silicio que previene una mayor oxidación. A menudo se utilizan para aplicaciones como el secado o ciertos procesos de fusión en aire.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el elemento calefactor correcto requiere hacer coincidir las propiedades del material con los objetivos y el entorno específicos de su aplicación.

- Si su enfoque principal es alcanzar temperaturas extremas (>2000 °C) en un vacío o atmósfera inerte: El grafito es la opción definitiva y superior debido a su estabilidad y resistencia.

- Si su enfoque principal es el calentamiento a alta temperatura (hasta 1600 °C) en un entorno de aire abierto: Un material resistente a la oxidación como el Carburo de Silicio (SiC) es la solución necesaria.

- Si su enfoque principal es el calentamiento rentable por debajo de ~1300 °C en aire: Los elementos metálicos tradicionales (como las aleaciones FeCrAl) son a menudo la opción más práctica y económica.

En última instancia, su elección de elemento calefactor está dictada por la temperatura requerida, la atmósfera del proceso y el material que se está calentando.

Tabla Resumen:

| Proceso | Rango de Temperatura Típico | Beneficio Clave con Grafito |

|---|---|---|

| Endurecimiento de Metales | 800°C - 1300°C | Calentamiento uniforme en un vacío libre de contaminantes |

| Soldadura Fuerte (Ni/Cu) | 1100°C+ | Calor estable e intenso para uniones fuertes y puras |

| Sinterización de Metales | 1200°C+ | Uniformidad de temperatura extrema para la consolidación de polvos |

¿Necesita una Solución de Calentamiento Confiable a Alta Temperatura para Su Laboratorio?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que su proceso requiera la estabilidad de temperatura extrema del grafito en un vacío o una alternativa para atmósferas de aire, nuestros expertos pueden ayudarle a seleccionar y personalizar el sistema ideal.

Contáctenos hoy para discutir su aplicación específica de alta temperatura y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo