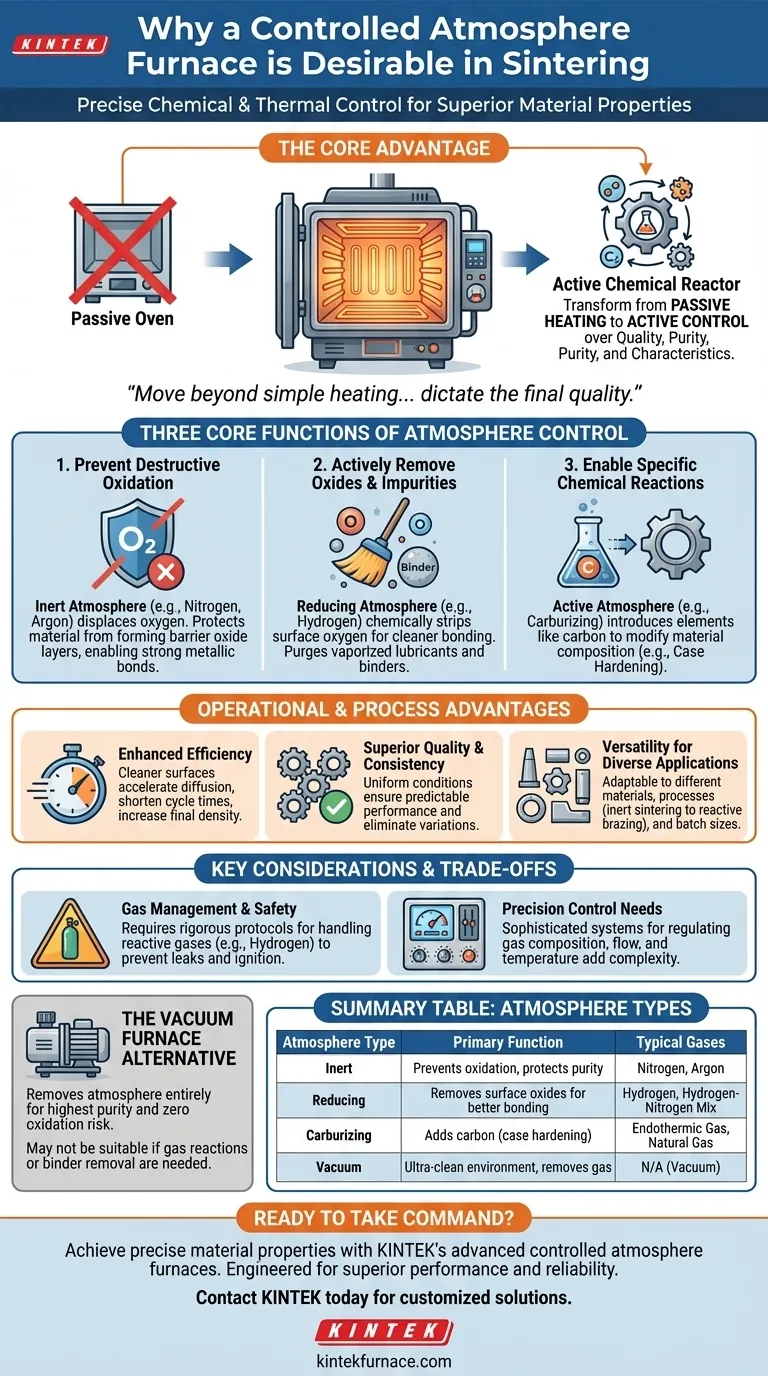

En resumen, un horno de atmósfera controlada es deseable para la sinterización porque proporciona un control químico y térmico preciso sobre la pieza de trabajo a altas temperaturas. Esto previene reacciones destructivas como la oxidación, elimina activamente los contaminantes y los óxidos existentes, y asegura que el producto final alcance la integridad estructural y las propiedades del material deseadas.

La razón fundamental para usar una atmósfera controlada es ir más allá del simple calentamiento. Le permite transformar el horno de un horno pasivo a un reactor químico activo, dándole el poder de dictar la calidad final, la pureza y las características de la pieza sinterizada.

Las funciones principales del control de la atmósfera

La sinterización implica la unión de polvos de material justo por debajo de su punto de fusión. A estas altas temperaturas, los materiales son altamente reactivos. Dejarlos expuestos al aire ambiente sería catastrófico para la mayoría de las aplicaciones. Una atmósfera controlada mitiga estos riesgos e introduce nuevas capacidades de procesamiento.

Prevención de la oxidación destructiva

A temperaturas de sinterización, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Esto forma una capa de óxido en las partículas de polvo, que actúa como una barrera, impidiendo los enlaces metálicos fuertes y directos necesarios para la densificación y la resistencia. Una atmósfera inerte, típicamente nitrógeno o argón, desplaza el oxígeno y protege el material.

Eliminación activa de óxidos e impurezas

Una atmósfera controlada puede hacer más que solo proteger; puede limpiar activamente el material.

- Atmósferas reductoras: El uso de un gas como el hidrógeno crea una atmósfera reductora. Este ambiente elimina químicamente los átomos de oxígeno de cualquier óxido preexistente en las superficies del polvo, lo que resulta en una superficie más limpia y activa para una sinterización superior.

- Purga de aglutinantes: El flujo controlado de gas también es crítico para eliminar los lubricantes y aglutinantes utilizados en la etapa inicial de prensado del polvo. La atmósfera actúa como un portador, arrastrando estos contaminantes vaporizados fuera de la cámara del horno antes de que puedan interferir con el producto final.

Habilitación de reacciones químicas específicas

La atmósfera puede ser un ingrediente activo en la composición final del material. El ejemplo más común es una atmósfera carburizante, que es rica en carbono. Esto permite difundir intencionalmente el carbono en la superficie de las piezas de acero durante el ciclo de sinterización, un proceso conocido como cementación.

Ventajas operativas y de proceso

Este nivel de control se traduce directamente en mejoras significativas en la eficiencia de producción, la calidad del producto y la versatilidad del proceso.

Eficiencia de sinterización mejorada

Al promover superficies de partículas más limpias y proporcionar el ambiente químico ideal, una atmósfera controlada puede acelerar los procesos de difusión y unión que son el corazón de la sinterización. Esto puede conducir a una contracción más efectiva, una mayor densidad final y tiempos de ciclo generales más cortos.

Calidad y consistencia superiores del producto

La combinación de calentamiento uniforme y regulación atmosférica precisa asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, tenga propiedades de material altamente consistentes. Esto elimina las variaciones causadas por reacciones atmosféricas incontroladas, lo que lleva a productos más limpios y de mayor calidad con un rendimiento predecible.

Versatilidad para diversas aplicaciones

Los hornos de atmósfera controlada están diseñados para la flexibilidad. A menudo cuentan con volúmenes de cámara más grandes adecuados para el procesamiento por lotes y pueden manejar una amplia gama de tamaños y formas de piezas. Su capacidad para gestionar diversas composiciones de gas los hace adaptables a diferentes materiales y procesos, desde la sinterización inerte básica hasta la soldadura fuerte reactiva compleja.

Comprensión de las compensaciones y consideraciones

Aunque potentes, estos hornos no están exentos de sus exigencias operativas. El logro de sus beneficios requiere una comprensión clara de las complejidades asociadas.

Gestión y seguridad del gas

Los gases utilizados, especialmente los reactivos como el hidrógeno, requieren una manipulación, almacenamiento y gestión cuidadosos. La implementación de protocolos de seguridad rigurosos para prevenir fugas, mezclas accidentales y riesgos de ignición es innegociable.

La necesidad de un control de precisión

La eficacia del sistema depende de su capacidad para regular con precisión la composición del gas, los caudales y los perfiles de temperatura. Esto requiere sistemas de control y sensores sofisticados, lo que aumenta el costo inicial y la complejidad operativa del horno.

La alternativa del horno de vacío

Para aplicaciones que exigen la máxima pureza absoluta y cero riesgo de reacción atmosférica, un horno de vacío es una alternativa clave. En lugar de reemplazar la atmósfera, la elimina por completo. Esto proporciona un ambiente excepcionalmente limpio, pero puede no ser adecuado para procesos que requieren un gas específico para eliminar aglutinantes o participar en una reacción.

Tomar la decisión correcta para su objetivo de sinterización

Su material específico y el resultado deseado determinarán el mejor enfoque atmosférico.

- Si su objetivo principal es prevenir cualquier oxidación y lograr una alta pureza: Una atmósfera inerte (nitrógeno, argón) o un horno de vacío es esencial.

- Si necesita eliminar óxidos superficiales existentes para una unión superior: Una atmósfera reductora que contenga hidrógeno es la opción óptima.

- Si está produciendo grandes lotes y requiere resultados consistentes y de alta calidad: El control preciso y la escalabilidad de un horno de atmósfera controlada justifican la inversión.

- Si su proceso implica agregar un elemento como el carbono al material: Una atmósfera activa y controlada (por ejemplo, carburización) es el único método para lograr esto.

En última instancia, controlar la atmósfera del horno le da un control directo sobre el resultado metalúrgico de su proceso.

Tabla resumen:

| Tipo de atmósfera | Función principal | Gases típicos utilizados |

|---|---|---|

| Inerte | Previene la oxidación y protege la pureza del material | Nitrógeno, Argón |

| Reductora | Elimina los óxidos superficiales existentes para una mejor unión | Hidrógeno, Mezcla de Hidrógeno-Nitrógeno |

| Carburizante | Añade carbono a la superficie del material (cementación) | Gas endotérmico, Gas natural |

| Vacío | Proporciona un ambiente ultralimpio al eliminar todo el gas | N/A (Vacío) |

¿Listo para tomar el control de su proceso de sinterización?

Lograr las propiedades de material y la integridad estructural precisas que usted requiere exige más que solo calor, exige un control completo sobre el ambiente químico.

Los hornos avanzados de atmósfera controlada de KINTEK están diseñados para proporcionar ese nivel exacto de precisión. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, ofrecemos soluciones robustas adaptadas a sus desafíos únicos. Ya sea que su objetivo sea prevenir la oxidación, reducir activamente los óxidos superficiales o permitir reacciones complejas como la carburización, nuestros hornos, incluidos nuestros modelos de Tubo, Caja y Vacío y Atmósfera, están construidos para un rendimiento y fiabilidad superiores.

Permítanos ayudarle a transformar sus resultados de sinterización. Nuestro equipo está listo para discutir su aplicación y desarrollar una solución personalizada que garantice consistencia, pureza y eficiencia en cada lote.

Contacte con KINTEL hoy mismo para hablar con un experto y descubrir el horno adecuado para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material