Las principales ventajas de los materiales cerámicos como la alúmina y el nitruro de silicio en los elementos calefactores son su combinación única de resistencia a altas temperaturas, excelente aislamiento eléctrico, alta conductividad térmica y resistencia superior a la corrosión. Este conjunto de propiedades les permite operar de manera más segura, eficiente y durante más tiempo que los elementos calefactores tradicionales con revestimiento metálico, especialmente en entornos industriales exigentes.

El valor fundamental de los calentadores cerámicos es su capacidad para resolver un conflicto fundamental: transfieren calor de manera eficiente al tiempo que bloquean completamente la electricidad. Esta dualidad permite diseños de elementos calefactores más simples, seguros y duraderos que son imposibles de lograr solo con metales.

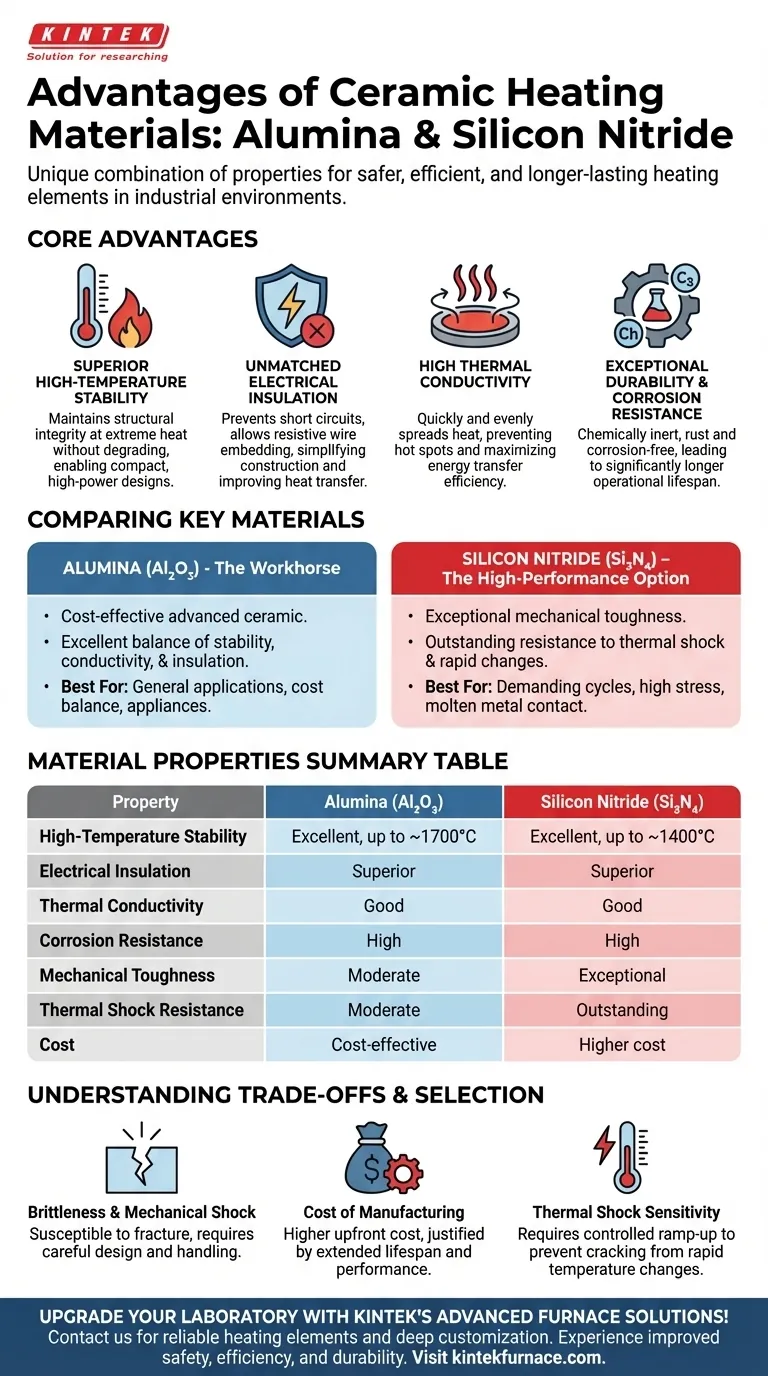

Desglosando las ventajas principales

Para comprender verdaderamente el valor de las cerámicas como la alúmina (Al₂O₃) y el nitruro de silicio (Si₃N₄), debemos analizar cómo cada propiedad principal se traduce en un beneficio de ingeniería tangible.

### Estabilidad superior a altas temperaturas

Los materiales cerámicos se definen por su capacidad para soportar calor extremo sin degradarse. A diferencia de los metales que pueden deformarse, ablandarse o fundirse, las cerámicas avanzadas mantienen su integridad estructural a temperaturas de funcionamiento muy altas.

Esto permite el diseño de calentadores compactos y de alta potencia que pueden operar de manera confiable en entornos donde los metales fallarían rápidamente.

### Aislamiento eléctrico inigualable

Esta es quizás la ventaja de seguridad y diseño más crítica. Las cerámicas son excelentes aislantes eléctricos, lo que evita cualquier riesgo de cortocircuitos.

Esta propiedad significa que el cable calefactor resistivo puede incrustarse directamente dentro o colocarse en contacto directo con el cuerpo cerámico. Esto simplifica la construcción y mejora la transferencia térmica, ya que no se necesita una capa de aislamiento separada y voluminosa.

### Alta conductividad térmica

Si bien son aislantes eléctricos, estas cerámicas también son conductores térmicos eficaces. Esta es la clave de su eficiencia.

La alta conductividad térmica asegura que el calor generado por el elemento resistivo interno se extienda rápida y uniformemente por la superficie del calentador. Esto evita la formación de "puntos calientes" destructivos en el elemento y transfiere energía al objetivo con la máxima eficiencia.

### Durabilidad excepcional y resistencia a la corrosión

Las cerámicas como la alúmina y el nitruro de silicio son químicamente inertes. No se oxidan ni corroen, incluso cuando se exponen a la humedad o a productos químicos agresivos a altas temperaturas.

Esta durabilidad inherente conduce a una vida útil significativamente más larga en comparación con los calentadores metálicos, lo que reduce los ciclos de mantenimiento y los costos de reemplazo.

Comparación de materiales cerámicos clave

Si bien la alúmina y el nitruro de silicio comparten estos beneficios principales, no son intercambiables. Cada material tiene un perfil de rendimiento distinto adecuado para diferentes aplicaciones.

### Alúmina (Al₂O₃): El caballo de batalla

La alúmina es la cerámica avanzada más utilizada y rentable para aplicaciones de calefacción. Proporciona un excelente equilibrio general de estabilidad a altas temperaturas, buena conductividad térmica y excelente aislamiento eléctrico.

Sirve como material de referencia para una amplia gama de aplicaciones, desde rellenos de tubos calefactores hasta elementos de electrodomésticos de consumo.

### Nitruro de silicio (Si₃N₄): La opción de alto rendimiento

El nitruro de silicio destaca por su excepcional tenacidad mecánica y su sobresaliente resistencia al choque térmico, la capacidad de soportar cambios rápidos de temperatura sin agrietarse.

Estas propiedades lo convierten en la opción ideal para aplicaciones exigentes que implican ciclos de calentamiento rápidos, alto estrés mecánico o contacto directo con metales fundidos.

### Otras cerámicas avanzadas (AlN, SiC)

Para necesidades especializadas, otras cerámicas ofrecen un rendimiento aún más extremo. El nitruro de aluminio (AlN) proporciona una conductividad térmica excepcionalmente alta para aplicaciones que requieren el calentamiento más rápido posible y una uniformidad de temperatura perfecta.

El carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂) se utilizan para hornos de ultra alta temperatura, capaces de operar de manera confiable a temperaturas cercanas a los 2000 °C.

Comprendiendo las compensaciones

Ningún material es perfecto. Reconocer las limitaciones de las cerámicas es fundamental para una implementación exitosa.

### Fragilidad y choque mecánico

El principal inconveniente de las cerámicas es su fragilidad. A diferencia de los metales, que pueden doblarse o deformarse bajo tensión, las cerámicas se fracturarán.

Esto requiere consideraciones de diseño cuidadosas para el montaje, la manipulación y la protección del elemento contra impactos físicos durante su vida útil.

### Costo de fabricación

Los procesos para crear y dar forma a componentes cerámicos de alta pureza son más complejos y energéticamente intensivos que los de fabricación de piezas metálicas.

En consecuencia, los elementos calefactores cerámicos avanzados suelen tener un costo inicial más alto, lo que se justifica por su vida útil prolongada y su rendimiento superior.

### Sensibilidad al choque térmico

Si bien materiales como el nitruro de silicio sobresalen en esta área, las cerámicas como clase pueden ser susceptibles a agrietarse si se someten a cambios de temperatura extremadamente rápidos y no uniformes.

Un control adecuado del sistema, como la programación de una tasa de aumento controlada para la fuente de alimentación, a menudo es necesario para mitigar este riesgo y garantizar la fiabilidad a largo plazo.

Tomando la decisión correcta para su aplicación

La selección del material correcto depende completamente de los objetivos de rendimiento específicos y del entorno operativo de su proyecto.

- Si su enfoque principal es un equilibrio entre rendimiento y costo para aplicaciones generales: La alúmina (Al₂O₃) es el estándar de la industria, ofreciendo excelentes propiedades generales.

- Si su enfoque principal es la durabilidad extrema y la resistencia al choque térmico: El nitruro de silicio (Si₃N₄) proporciona una resistencia mecánica y tenacidad superiores para ciclos exigentes.

- Si su enfoque principal es el calentamiento más rápido posible y una temperatura uniforme: El nitruro de aluminio (AlN) es la opción principal debido a su excepcional conductividad térmica.

- Si su enfoque principal es operar a las temperaturas más altas posibles: Materiales como el carburo de silicio (SiC) están diseñados específicamente para cargas térmicas extremas.

Al comprender estas propiedades del material, puede seleccionar un calentador cerámico que no solo proporcione calor, sino también el rendimiento preciso, la seguridad y la longevidad que su sistema requiere.

Tabla resumen:

| Propiedad | Alúmina (Al₂O₃) | Nitruro de silicio (Si₃N₄) |

|---|---|---|

| Estabilidad a altas temperaturas | Excelente, hasta ~1700°C | Excelente, hasta ~1400°C |

| Aislamiento eléctrico | Superior | Superior |

| Conductividad térmica | Buena | Buena |

| Resistencia a la corrosión | Alta | Alta |

| Tenacidad mecánica | Moderada | Excepcional |

| Resistencia al choque térmico | Moderada | Sobresaliente |

| Costo | Rentable | Mayor costo |

| Mejor para | Aplicaciones generales, equilibrio de costos | Ciclos exigentes, alto estrés |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, mejorados con una sólida personalización profunda para satisfacer requisitos experimentales únicos. Experimente una mayor seguridad, eficiencia y durabilidad: contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil