La principal ventaja de un horno de CVD es su capacidad para producir películas delgadas de una calidad excepcionalmente alta, caracterizadas por una alta pureza, uniformidad y densidad. Esto se logra porque el proceso de deposición química de vapor (CVD) opera en la fase gaseosa, lo que permite un control preciso de la mezcla de reactivos y las condiciones de deposición, lo que minimiza las impurezas y garantiza una estructura de película consistente en todo el sustrato.

El poder de un horno de CVD no reside en el calor en sí, sino en su capacidad para crear un entorno gaseoso altamente controlado. Este control sobre la pureza del gas y las condiciones de reacción es la razón fundamental por la que el CVD ofrece consistentemente películas con propiedades de material superiores para aplicaciones exigentes como los semiconductores.

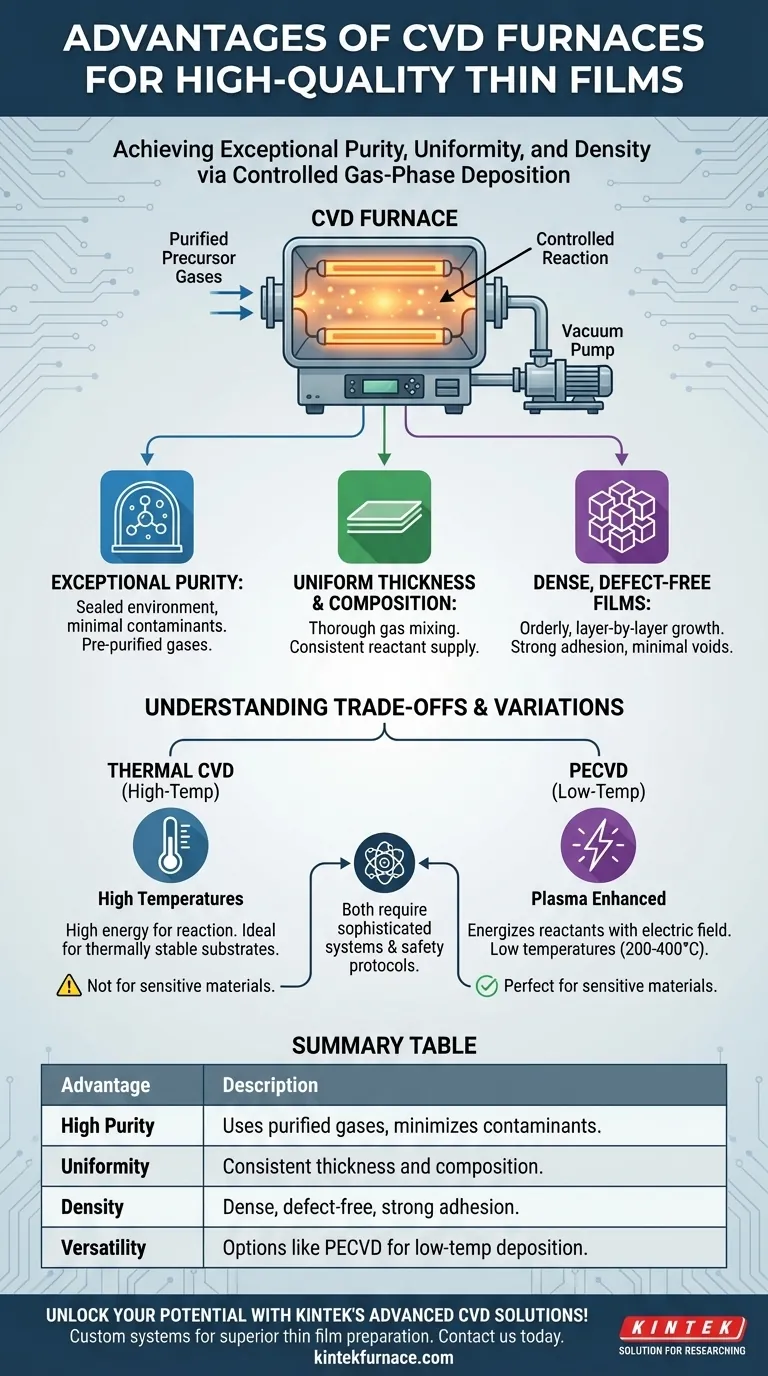

La base de la calidad del CVD: la ventaja de la fase gaseosa

La fortaleza central del proceso CVD es que la película se construye a partir de moléculas precursoras gaseosas. Este principio fundamental es lo que permite sus ventajas clave sobre otros métodos de deposición.

Lograr una pureza excepcional

El proceso comienza con gases precursores que pueden purificarse a niveles extremadamente altos antes de que entren en la cámara de reacción.

Debido a que toda la reacción ocurre en un entorno sellado y controlado en fase gaseosa, el riesgo de introducir contaminantes sólidos o líquidos se elimina virtualmente. Esta es una ventaja clara sobre las técnicas basadas en soluciones.

Garantizar un espesor y una composición uniformes

Dentro del horno, los reactivos gaseosos se mezclan completamente, asegurando que haya una concentración constante de moléculas precursoras disponible en toda la superficie del sustrato.

Este suministro uniforme de reactivos se traduce directamente en una película con un espesor y una composición química muy consistentes, lo cual es fundamental para fabricar dispositivos electrónicos fiables.

Creación de películas densas y sin defectos

La reacción química controlada permite que los átomos se depositen en el sustrato de manera ordenada, capa por capa.

Este proceso de crecimiento metódico da como resultado una estructura de película densa con una fuerte adhesión y mínimos huecos o poros, lo que conduce a propiedades mecánicas y eléctricas superiores.

Comprensión de las compensaciones y variaciones

Aunque es potente, el proceso CVD no es una solución única para todos. Comprender sus limitaciones y variaciones es crucial para su correcta aplicación.

El requisito de alta temperatura

El CVD térmico tradicional depende de altas temperaturas para suministrar la energía de activación necesaria para descomponer los gases precursores e iniciar la reacción química en el sustrato.

Este requisito de alta temperatura puede hacerlo inadecuado para depositar películas sobre materiales sensibles a la temperatura, como polímeros o obleas semiconductoras que ya contienen estructuras prefabricadas delicadas.

La solución de baja temperatura: PECVD

El CVD asistido por plasma (PECVD) es una variación crítica que supera la limitación de la temperatura. Utiliza un campo eléctrico para generar un plasma dentro del horno.

Este plasma energiza los gases reactivos, proporcionando la energía necesaria para la deposición sin requerir calor extremo. PECVD puede producir películas de alta calidad a temperaturas mucho más bajas, típicamente entre 200 °C y 400 °C.

Complejidad y seguridad de los precursores

Los sistemas CVD implican cámaras de vacío sofisticadas, sistemas de suministro de gas de alta pureza y gestión de gases de escape. Esto puede aumentar la complejidad y el costo en comparación con algunos métodos de deposición más simples.

Además, muchos gases precursores utilizados en CVD son tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad y procedimientos de manipulación estrictos.

Tomar la decisión correcta para su objetivo

Su elección entre los diferentes métodos de CVD depende enteramente de los requisitos específicos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es la máxima pureza y cristalinidad en un sustrato térmicamente estable: El CVD térmico convencional es a menudo la opción ideal debido a su proceso de alta temperatura.

- Si su enfoque principal es depositar películas de alta calidad sobre materiales sensibles a la temperatura: El CVD asistido por plasma (PECVD) es la opción superior, ya que logra la deposición a temperaturas significativamente más bajas.

En última instancia, comprender la interacción entre la temperatura, el plasma y el control de gases le permite seleccionar la técnica de deposición precisa para su aplicación específica.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Alta Pureza | Utiliza gases purificados en un entorno sellado para minimizar contaminantes. |

| Uniformidad | Asegura un espesor y una composición consistentes en todo el sustrato. |

| Densidad | Crea películas densas y sin defectos con fuerte adhesión y mínimos huecos. |

| Versatilidad | Incluye opciones como PECVD para deposición a baja temperatura en materiales sensibles. |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Sistemas CVD/PECVD, Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una preparación superior de películas delgadas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación