En esencia, el templado por gas ofrece un control de proceso y una calidad de pieza superiores en comparación con los métodos tradicionales basados en líquidos. Al usar gases como nitrógeno o argón a alta presión, esta técnica proporciona un enfriamiento más uniforme y menos severo que reduce significativamente la distorsión de la pieza, elimina residuos desordenados y permite ciclos de enfriamiento altamente repetibles y finamente ajustados.

El cambio fundamental del templado por líquido al templado por gas es pasar de un método de enfriamiento de fuerza bruta a un proceso de ingeniería de precisión. Si bien los métodos tradicionales son efectivos, el templado por gas proporciona un control sin igual sobre las propiedades y dimensiones finales de un componente tratado térmicamente.

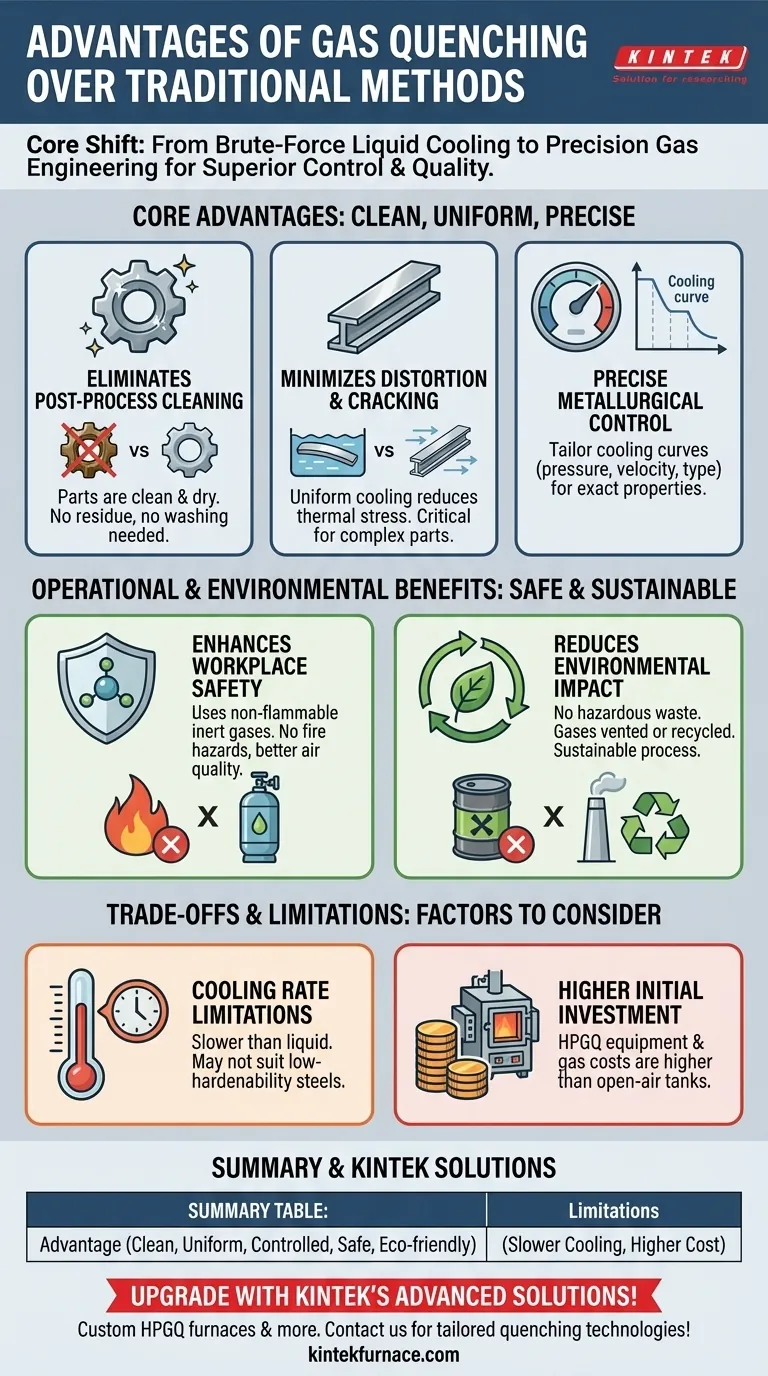

Las Ventajas Clave del Templado por Gas

Los beneficios del templado por gas se derivan de las propiedades físicas inherentes del gas en comparación con los líquidos. Esto se traduce en mejoras tangibles en la calidad de la pieza, la consistencia del proceso y la eficiencia operativa.

Eliminación de la Limpieza Post-Proceso

Con el templado tradicional con aceite o polímero, se deja una película residual en la superficie de la pieza. Este residuo debe limpiarse en un paso separado y que consume mucho tiempo, lo que aumenta los costos de mano de obra y material al proceso general.

El templado por gas utiliza gases inertes de alta pureza. Esto deja las piezas perfectamente limpias y secas, listas para el siguiente paso de fabricación sin necesidad de lavado o desengrase.

Minimización de la Distorsión y el Agrietamiento de las Piezas

El templado líquido somete una pieza a un choque térmico intenso y a menudo no uniforme. La rápida transferencia de calor por ebullición puede crear gradientes de temperatura masivos dentro del material, lo que lleva a tensiones internas que causan alabeo, distorsión o incluso agrietamiento.

El gas, por el contrario, proporciona un entorno de enfriamiento mucho más uniforme. Elimina el calor de forma más suave y uniforme de todas las superficies de la pieza, reduciendo drásticamente el estrés térmico y preservando la precisión dimensional del componente. Esta es una ventaja crítica para geometrías complejas o piezas de paredes delgadas.

Logro de un Control Metalúrgico Preciso

La velocidad de enfriamiento de un templado líquido es en gran medida fija y difícil de modificar. Este enfoque de "talla única" puede no ser óptimo para lograr microestructuras específicas en aleaciones avanzadas.

El templado por gas ofrece un control de enfriamiento variable. Al ajustar la presión, la velocidad y el tipo de gas, los operadores pueden adaptar con precisión la curva de enfriamiento para cumplir con los requisitos metalúrgicos exactos del material, asegurando la dureza y las propiedades mecánicas deseadas con alta repetibilidad.

Beneficios Operativos y Ambientales

Más allá de la calidad de las piezas, el cambio al templado por gas tiene impactos positivos significativos en la seguridad y sostenibilidad de una operación de tratamiento térmico.

Mejora de la Seguridad en el Lugar de Trabajo

El templado con aceite implica calentar grandes volúmenes de aceite inflamable, creando riesgos de incendio y exponiendo a los trabajadores a humo y vapores.

El templado por gas es intrínsecamente más seguro. Utiliza gases inertes no inflamables como nitrógeno, helio o argón, eliminando el riesgo de incendio y mejorando la calidad del aire en la instalación.

Reducción del Impacto Ambiental

Los aceites y polímeros de templado usados deben tratarse como residuos peligrosos, lo que conlleva importantes costos de eliminación y responsabilidad ambiental.

El templado por gas es un proceso ambientalmente limpio. Los gases se ventilan a la atmósfera (si es nitrógeno) o pueden reciclarse, eliminando por completo los flujos de residuos líquidos y sus cargas regulatorias asociadas.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el templado por gas no es una solución universal. Su principal limitación está directamente ligada a su ventaja clave: su acción de enfriamiento menos severa.

Limitaciones de la Velocidad de Enfriamiento

Incluso a presiones muy altas (20 bar o más), el gas no puede eliminar el calor tan rápidamente como el aceite o el agua agitados. Este es un factor crítico para ciertos materiales.

Los aceros de baja templabilidad, por ejemplo, requieren velocidades de enfriamiento extremadamente rápidas para transformarse en la estructura martensítica dura deseada. Para estas aleaciones específicas, el enfriamiento más lento de un templado por gas puede ser insuficiente, haciendo necesario un templado líquido tradicional.

Mayor Inversión Inicial

El equipo requerido para el templado por gas a alta presión (HPGQ), típicamente integrado en un horno de vacío, representa una inversión de capital más alta que un simple tanque de templado con aceite al aire libre. El costo continuo de comprar gases de alta pureza también debe tenerse en cuenta en el presupuesto operativo.

Tomando la Decisión Correcta para Su Objetivo

La decisión entre el templado por gas y por líquido depende completamente de su material, la complejidad de la pieza y las prioridades de producción.

- Si su enfoque principal es una alta precisión dimensional y una distorsión mínima: El templado por gas es la opción superior, especialmente para componentes complejos de alto valor hechos de aceros para herramientas templables al aire o aleaciones especiales.

- Si su enfoque principal es procesar aleaciones de baja templabilidad al menor costo: El templado con aceite tradicional sigue siendo un método viable y efectivo, siempre que pueda gestionar la distorsión y los requisitos de limpieza asociados.

- Si su enfoque principal es la limpieza del proceso, la seguridad y el cumplimiento ambiental: El templado por gas es el líder indiscutible, ofreciendo una solución moderna, sostenible y fácil de usar.

En última instancia, adoptar el templado por gas es una inversión en el control, la consistencia y la calidad del proceso.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Elimina la Limpieza Post-Proceso | Las piezas salen limpias y secas, sin residuos de gases como nitrógeno o argón. |

| Minimiza la Distorsión y el Agrietamiento de las Piezas | El enfriamiento uniforme reduce el estrés térmico, preservando la precisión dimensional. |

| Logra un Control Metalúrgico Preciso | Velocidades de enfriamiento ajustables para propiedades de material específicas y repetibilidad. |

| Mejora la Seguridad en el Lugar de Trabajo | Utiliza gases inertes no inflamables, reduciendo los riesgos de incendio y mejorando la calidad del aire. |

| Reduce el Impacto Ambiental | Sin residuos peligrosos; los gases pueden ventilarse o reciclarse, reduciendo los costos de eliminación. |

| Limitaciones | Las velocidades de enfriamiento más lentas pueden no ser adecuadas para aceros de baja templabilidad; mayor inversión inicial. |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad. Contáctenos hoy para discutir cómo nuestras tecnologías de templado por gas personalizadas pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza