La ventaja principal de cultivar diamantes mediante deposición en fase gaseosa es la capacidad de crear muestras con una combinación de tamaño y pureza que es prácticamente imposible de lograr a través de procesos geológicos naturales u otros métodos de síntesis. Esta técnica libera todo el potencial del material, permitiendo la producción de componentes de alto rendimiento con propiedades electrónicas, ópticas, térmicas y mecánicas excepcionales.

La deposición en fase gaseosa transforma fundamentalmente el diamante de una gema rara a un material de ingeniería manufacturable y de alto rendimiento. El valor central no reside en replicar diamantes naturales, sino en crear un material superior adaptado para aplicaciones técnicas extremas.

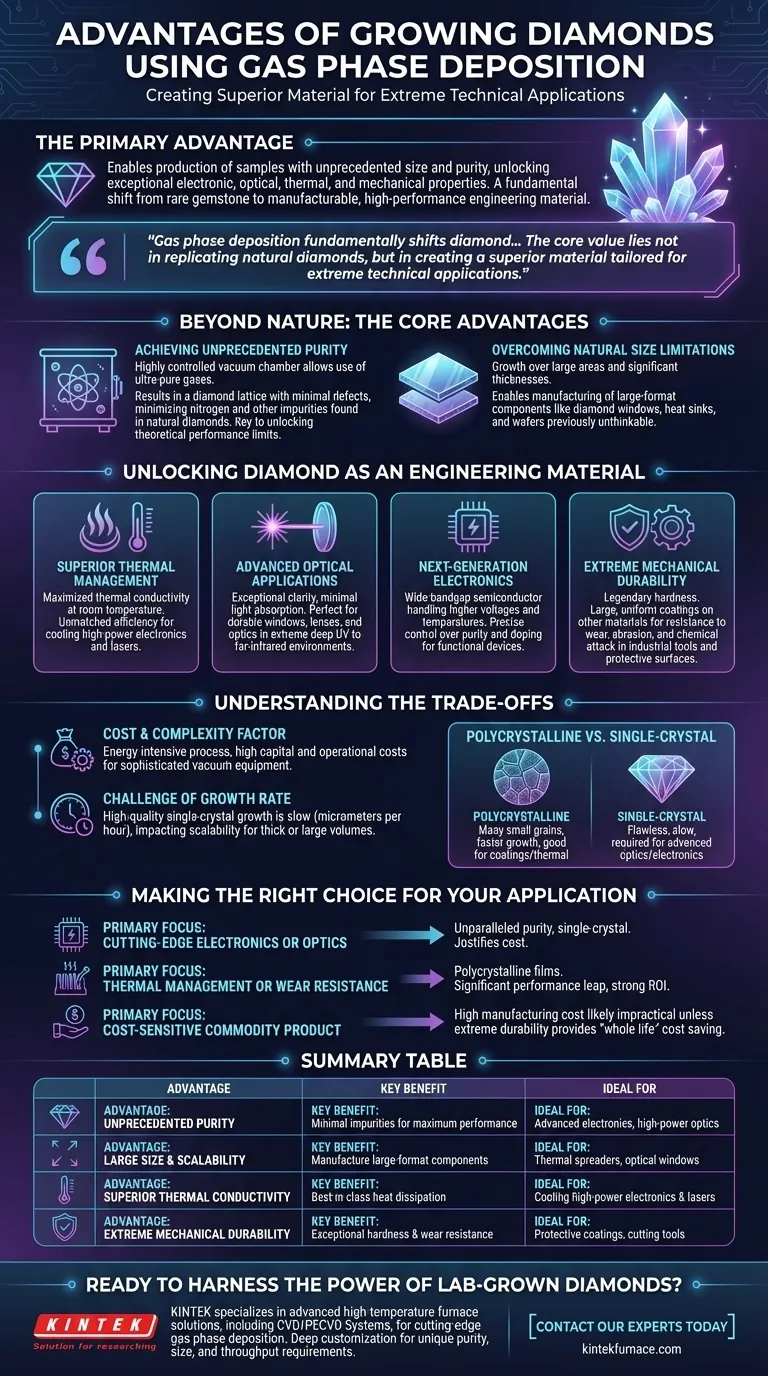

Más allá de la naturaleza: las ventajas principales

La importancia del método radica en superar dos limitaciones fundamentales tanto de los diamantes naturales como de otros diamantes sintéticos: las impurezas y las restricciones de tamaño.

Logrando una pureza sin precedentes

Los diamantes naturales se forman en un entorno geológico incontrolado, incorporando inevitablemente impurezas como el nitrógeno, que afectan su color y propiedades.

La deposición en fase gaseosa, sin embargo, ocurre en una cámara de vacío altamente controlada. Esto permite el uso de gases fuente excepcionalmente puros, lo que resulta en una red de diamante con defectos mínimos o átomos extraños. Esta pureza ultra alta es la clave para desbloquear sus límites de rendimiento teóricos.

Superando las limitaciones de tamaño natural

Los diamantes naturales grandes e impecables son excepcionalmente raros y astronómicamente caros. Esto ha impedido históricamente que el diamante sea considerado un material viable para componentes de gran formato.

La deposición en fase gaseosa permite el crecimiento en grandes áreas y con espesores significativos. Esto hace posible fabricar ventanas de diamante, disipadores de calor y obleas a una escala que antes era impensable.

Desbloqueando el diamante como material de ingeniería

La combinación de alta pureza y gran tamaño se traduce directamente en propiedades materiales superiores, abriendo la puerta a una nueva clase de aplicaciones tecnológicas.

Gestión térmica superior

El diamante es el material más conductor térmicamente a temperatura ambiente. La pureza lograda a través de la deposición en fase gaseosa asegura que esta conductividad se maximice, permitiendo que el calor se disipe con una eficiencia inigualable. Esto lo convierte en un material crítico para enfriar componentes electrónicos y láseres de alta potencia.

Aplicaciones ópticas avanzadas

Las impurezas en un diamante absorben y dispersan la luz, lo que puede provocar daños cuando se usa con láseres de alta potencia. La claridad de los diamantes cultivados en fase gaseosa los hace perfectos para ventanas, lentes y otros componentes ópticos duraderos en entornos extremos, desde el UV profundo hasta el infrarrojo lejano.

Electrónica de próxima generación

El diamante es un semiconductor de banda ancha, lo que significa que puede manejar voltajes y temperaturas mucho más altos que el silicio. La creación de componentes electrónicos funcionales basados en diamante requiere un control preciso sobre la pureza y la capacidad de añadir intencionalmente impurezas específicas (dopaje). La deposición en fase gaseosa proporciona este nivel esencial de control.

Durabilidad mecánica extrema

La dureza del diamante es legendaria. Ser capaz de depositar recubrimientos de diamante grandes, uniformes y puros sobre otros materiales aumenta drásticamente su resistencia al desgaste, la abrasión y el ataque químico. Esto es invaluable para herramientas de corte industriales, ópticas duraderas y superficies protectoras.

Comprendiendo las compensaciones

Si bien las ventajas son significativas, esta tecnología no es una solución universal. Implica compensaciones clave que son críticas de entender para cualquier aplicación práctica.

El factor costo y complejidad

La deposición en fase gaseosa es un proceso que consume mucha energía y requiere equipos de vacío sofisticados y de alto costo. La inversión de capital inicial y los costos operativos son sustanciales en comparación con los materiales tradicionales.

El desafío de la tasa de crecimiento

El crecimiento de diamantes monocristalinos de alta calidad es un proceso excepcionalmente lento, a menudo medido en micrómetros por hora. Este bajo rendimiento afecta directamente el costo y la escalabilidad para producir componentes de diamante muy gruesos o de gran volumen.

Policristalino vs. Monocristalino

Para muchas aplicaciones, como recubrimientos y disipadores de calor, una película policristalina (compuesta por muchos pequeños granos cristalinos) es suficiente y más rápida de crecer. Sin embargo, para aplicaciones ópticas o electrónicas avanzadas, se requiere una estructura monocristalina impecable, que es mucho más difícil y consume más tiempo de producir.

Tomando la decisión correcta para su aplicación

Seleccionar el material adecuado requiere alinear los beneficios del diamante cultivado en fase gaseosa con sus objetivos técnicos y presupuestarios específicos.

- Si su enfoque principal es la electrónica o la óptica de vanguardia: La pureza inigualable y el crecimiento controlado del diamante monocristalino son esenciales y justifican el costo.

- Si su enfoque principal es la gestión térmica o la resistencia al desgaste: Las películas de diamante policristalino ofrecen un salto significativo en el rendimiento sobre los materiales convencionales y pueden proporcionar un fuerte retorno de la inversión.

- Si su enfoque principal es un producto básico sensible al costo: El alto costo de fabricación probablemente hará que el diamante cultivado en fase gaseosa sea poco práctico a menos que su durabilidad extrema cree un ahorro de costos de "vida útil completa".

En última instancia, la deposición en fase gaseosa empodera a ingenieros y científicos para usar el diamante no por lo que ha sido, sino por lo que puede ser.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Pureza sin precedentes | Impurezas mínimas para un rendimiento máximo | Electrónica avanzada, óptica de alta potencia |

| Gran tamaño y escalabilidad | Fabricación de componentes de gran formato | Disipadores térmicos, ventanas ópticas |

| Conductividad térmica superior | La mejor disipación de calor de su clase | Refrigeración de componentes electrónicos y láseres de alta potencia |

| Durabilidad mecánica extrema | Dureza y resistencia al desgaste excepcionales | Recubrimientos protectores, herramientas de corte |

¿Listo para aprovechar el poder de los diamantes cultivados en laboratorio para sus aplicaciones más exigentes?

KINTEK se especializa en proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas CVD/PECVD, que son esenciales para los procesos de deposición en fase gaseosa de vanguardia. Nuestras capacidades de personalización profunda aseguran que su equipo esté precisamente adaptado para cumplir con los requisitos únicos de pureza, tamaño y rendimiento de su I+D o producción de crecimiento de diamantes.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a construir una solución superior de síntesis de diamantes.

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué significa CVD y cuál es su función principal? Descubra la deposición de películas delgadas de alta pureza

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros

- ¿Cómo funciona el proceso MPCVD para depositar diamante? Una guía para la síntesis de alta pureza

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies