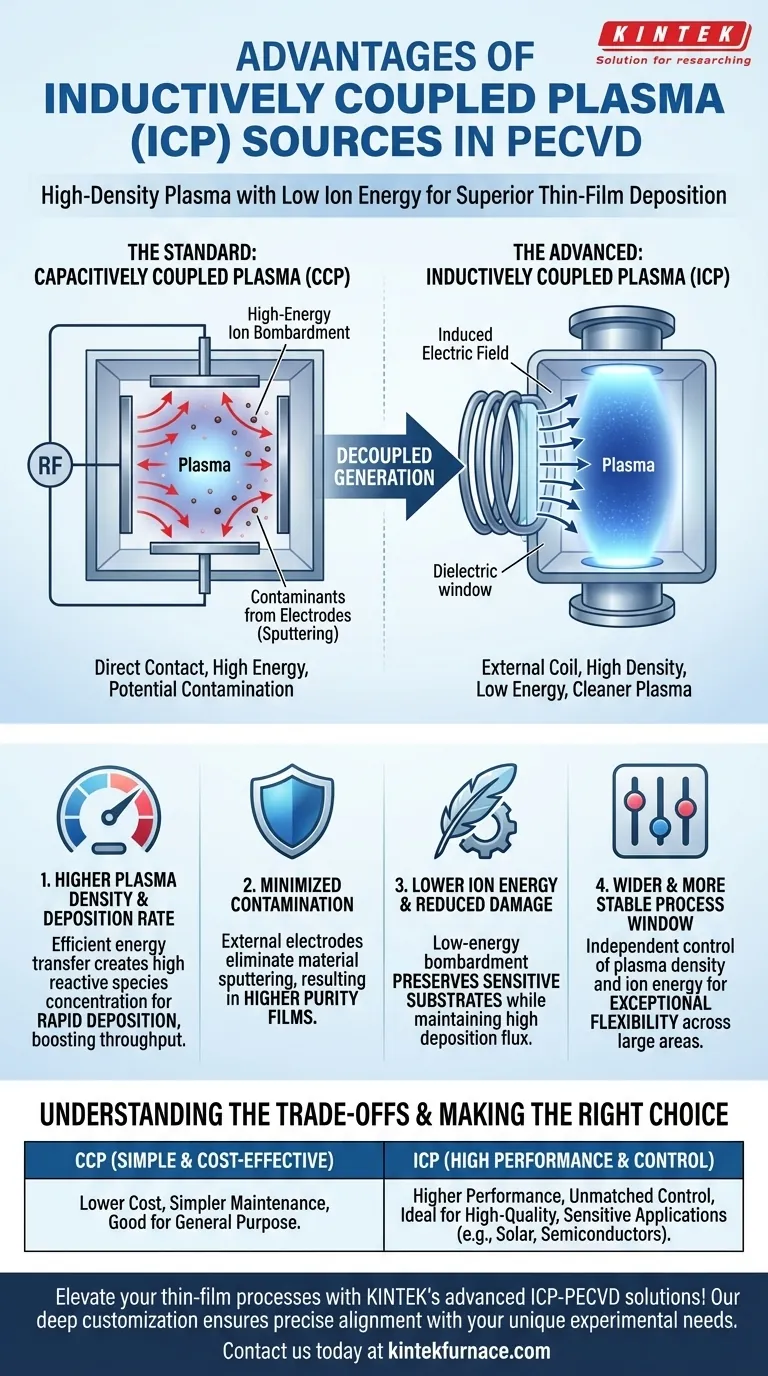

En su esencia, la principal ventaja de usar una fuente de plasma acoplado inductivamente (ICP) en PECVD es su capacidad para generar un plasma de muy alta densidad con baja energía iónica. Esta combinación única permite la deposición rápida de películas delgadas de alta calidad con un daño y contaminación mínimos del sustrato, lo que la hace superior para aplicaciones de fabricación a gran escala y exigentes.

La distinción crítica es que el ICP desacopla la generación de densidad de plasma de la energía de los iones que bombardean el sustrato. Esto le permite lograr altas tasas de deposición sin el daño colateral que a menudo se asocia con otras fuentes de plasma.

Cómo ICP logra un rendimiento superior

Para comprender las ventajas de ICP, es útil compararlo primero con el método más convencional de Plasma Acoplado Capacitivamente (CCP). Su diferencia fundamental en la generación de plasma es la fuente de los beneficios de ICP.

El método estándar: Plasma Acoplado Capacitivamente (CCP)

Un sistema CCP utiliza dos electrodos metálicos paralelos dentro de la cámara de reacción. Un electrodo es alimentado por una fuente de radiofrecuencia (RF) y el otro está conectado a tierra, creando un campo eléctrico entre ellos que enciende y mantiene el plasma.

Aunque común y relativamente simple, este diseño significa que los electrodos están en contacto directo con el plasma.

El método avanzado: Plasma Acoplado Inductivamente (ICP)

Un sistema ICP utiliza una bobina externa alimentada por RF enrollada alrededor de una parte dieléctrica de la cámara. Esta bobina genera un campo magnético variable en el tiempo, lo que a su vez induce un campo eléctrico circular dentro de la cámara.

Este campo eléctrico inducido acelera los electrones para ionizar el gas y crear un plasma muy denso, todo sin electrodos internos.

Ventajas clave del enfoque ICP

El diseño único de una fuente ICP se traduce directamente en cuatro ventajas de proceso significativas para PECVD.

1. Mayor densidad de plasma y tasa de deposición

La inducción electromagnética de ICP es mucho más eficiente para transferir energía al plasma que los campos directos de un CCP. Esto crea una densidad mucho mayor de electrones y especies reactivas (radicales, iones).

Esta alta concentración de precursores reactivos conduce a una disociación significativamente mayor y, en consecuencia, a tasas de deposición de película delgada mucho más rápidas, lo cual es crítico para la fabricación de alto rendimiento.

2. Contaminación minimizada para una mayor pureza

En un sistema CCP, los electrodos internos son constantemente bombardeados por iones energéticos del plasma. Esto puede causar que el material del electrodo se pulverice o erosione, introduciendo contaminantes metálicos en la cámara y en la película depositada.

Debido a que las fuentes ICP tienen sus electrodos fuera de la cámara de reacción, se elimina toda esta vía de contaminación. El resultado es un plasma más limpio y películas de mayor pureza.

3. Menor energía iónica y daño reducido del sustrato

El plasma de alta densidad en un sistema CCP a menudo requiere altos voltajes, lo que lleva a un bombardeo iónico de alta energía en la superficie del sustrato. Esto puede causar un daño significativo, especialmente para materiales electrónicos sensibles.

El ICP genera un plasma de alta densidad a baja presión con un potencial de plasma mucho menor. Esto da como resultado un bombardeo de iones de baja energía, preservando la delicada estructura del sustrato mientras se beneficia de un alto flujo de especies reactivas para la deposición.

4. Ventana de proceso más amplia y estable

La capacidad de controlar independientemente la densidad del plasma (mediante la potencia ICP) y la energía iónica (a menudo mediante una polarización de RF separada en el portador del sustrato) otorga a los sistemas ICP una flexibilidad excepcional.

Este desacoplamiento permite a los ingenieros ajustar con precisión el proceso de deposición para propiedades de película específicas, logrando una calidad de capa excepcional en una amplia gama de condiciones de operación y sobre áreas de sustrato muy grandes.

Entendiendo las compensaciones

Aunque potente, el ICP no siempre es la elección necesaria. La decisión entre ICP y CCP implica claras compensaciones entre rendimiento y complejidad.

Simplicidad y costo

Los sistemas CCP son mecánicamente más simples y generalmente menos costosos de construir y mantener. Su diseño sencillo los convierte en una herramienta para muchas aplicaciones de películas delgadas de propósito general donde la pureza o la tasa de deposición máxima no son el principal impulsor.

Rendimiento y control

Los sistemas ICP son más complejos, pero ofrecen un nivel de control y rendimiento que el CCP no puede igualar. La capacidad de producir películas de alta calidad a altas tasas con un daño mínimo justifica la inversión para aplicaciones avanzadas como celdas solares de alta eficiencia o semiconductores de próxima generación.

Tomando la decisión correcta para su aplicación

Su elección de fuente de plasma debe estar dictada por los requisitos específicos de su película delgada y los objetivos de su proceso.

- Si su enfoque principal es el alto rendimiento y la tasa de deposición: ICP es la opción superior debido a su capacidad para generar plasma extremadamente denso.

- Si su enfoque principal es la pureza de la película y el procesamiento de sustratos sensibles: los electrodos externos de ICP y el bombardeo de iones de baja energía proporcionan una ventaja inigualable.

- Si su enfoque principal es la rentabilidad para películas de uso general: Un sistema CCP tradicional suele ser la solución más práctica y suficiente.

En última instancia, elegir una fuente ICP es una inversión para lograr un nivel superior tanto en la calidad como en la velocidad de deposición de sus películas delgadas.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Mayor densidad de plasma y tasa de deposición | Permite una deposición más rápida de películas delgadas debido a la transferencia eficiente de energía y la alta concentración de especies reactivas. |

| Contaminación minimizada | Los electrodos externos eliminan la pulverización de material, asegurando películas de mayor pureza. |

| Menor energía iónica y daño reducido del sustrato | El bombardeo de iones de baja energía preserva los sustratos sensibles manteniendo altas tasas de deposición. |

| Ventana de proceso más amplia | El control independiente de la densidad del plasma y la energía iónica permite un ajuste fino para diversas propiedades de la película y áreas grandes. |

¡Eleve sus procesos de películas delgadas con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas ICP-PECVD adaptados, incluidos nuestros sistemas CVD/PECVD, diseñados para plasma de alta densidad y mínimo daño al sustrato. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para semiconductores, celdas solares u otras aplicaciones exigentes. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus tasas de deposición y la calidad de su película!

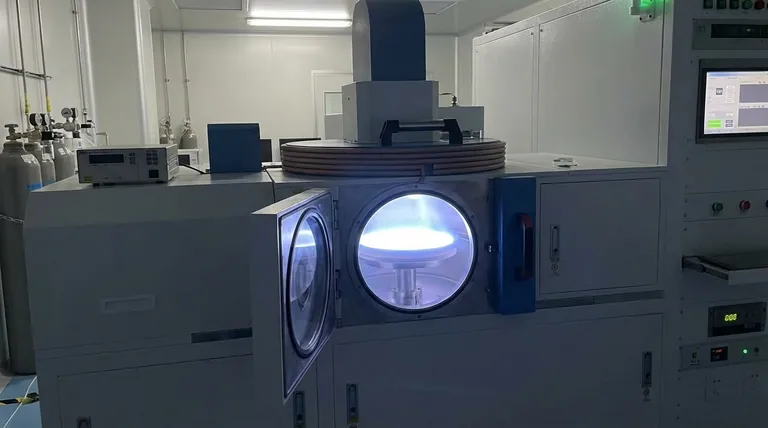

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases