En resumen, las principales ventajas de los elementos calefactores de disilicuro de molibdeno (MoSi2) son su capacidad para operar a temperaturas excepcionalmente altas, su notablemente larga vida útil y su flexibilidad operativa única. Logran esto a través de una capa protectora autorreparable que se forma en atmósferas oxidantes, lo que los convierte en una opción predeterminada para los hornos industriales y de laboratorio más exigentes.

Los elementos de MoSi2 no son solo un componente; son una tecnología habilitadora. Su beneficio principal radica en proporcionar calor estable, confiable y duradero en entornos de temperatura extrema (hasta 1900°C) donde la mayoría de los otros elementos calefactores eléctricos simplemente no pueden funcionar.

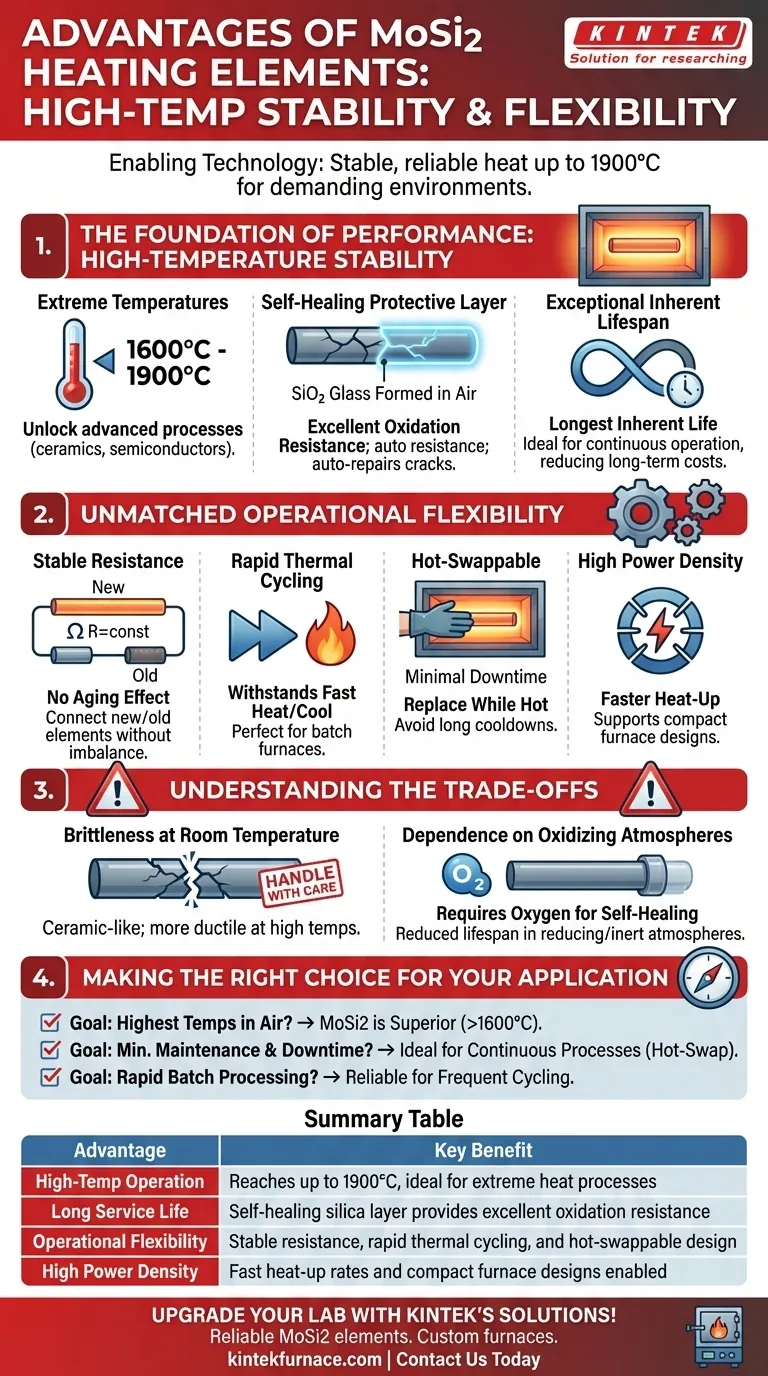

La base del rendimiento: estabilidad a alta temperatura

La característica definitoria de los elementos de MoSi2 es su robusto rendimiento bajo calor extremo, que se deriva de su ciencia de materiales única.

Alcanzando temperaturas extremas

Los elementos de MoSi2 pueden alcanzar las temperaturas de funcionamiento más altas entre los elementos calefactores de resistencia metálicos comunes. Operan de manera confiable entre 1600°C y 1700°C, con grados especializados capaces de alcanzar hasta 1900°C.

Esta capacidad permite procesos para materiales como cerámicas avanzadas, vidrio y semiconductores que requieren tratamiento térmico extremo en una atmósfera de aire.

La capa protectora autorreparable

La longevidad de los elementos de MoSi2 se debe a su excelente resistencia a la oxidación. Cuando se calientan en un ambiente rico en oxígeno, se forma una capa delgada y no porosa de vidrio de sílice (SiO2) en la superficie del elemento.

Este esmalte pasivo es autorreparable. Si ocurre una grieta o daño, el material subyacente se expone al oxígeno, formando inmediatamente nuevo SiO2 para volver a sellar el elemento y protegerlo de una mayor degradación.

Vida útil inherente excepcional

Debido a esta función de autorreparación, los elementos de MoSi2 tienen la vida útil inherente más larga de todos los elementos calefactores eléctricos metálicos. Su durabilidad los hace adecuados para un funcionamiento continuo e ininterrumpido en entornos industriales, lo que reduce la frecuencia de reemplazo y los costos a largo plazo.

Flexibilidad operativa inigualable

Más allá de la pura resistencia a la temperatura, los elementos de MoSi2 ofrecen ventajas prácticas que simplifican el funcionamiento y el mantenimiento del horno, lo que repercute directamente en el tiempo de actividad y el costo.

Resistencia estable a lo largo del tiempo

A diferencia de muchos otros elementos calefactores (como el carburo de silicio), la resistencia eléctrica del MoSi2 no cambia significativamente con la edad o el uso.

Esta es una ventaja crítica. Significa que los elementos nuevos se pueden conectar en serie con los más antiguos sin causar desequilibrios de energía o fallas prematuras, lo que simplifica drásticamente el mantenimiento y la gestión de piezas de repuesto.

Ciclo térmico rápido

Los elementos de MoSi2 pueden soportar ciclos rápidos de calentamiento y enfriamiento sin sufrir choque térmico o degradación. Esto los hace ideales para hornos por lotes que se inician y detienen con frecuencia, no solo para un funcionamiento continuo.

Intercambiable en caliente para un tiempo de inactividad mínimo

Un elemento averiado a menudo se puede reemplazar mientras el horno aún está caliente. Esta característica única minimiza el tiempo de inactividad de la producción, ya que no es necesario esperar un ciclo completo de enfriamiento y recalentamiento del horno, lo que puede llevar muchas horas o incluso días.

Alta densidad de potencia

Estos elementos admiten altas cargas de vatios, lo que significa que pueden producir una gran cantidad de calor desde un área de superficie relativamente pequeña. Esto permite tasas de calentamiento del horno más rápidas y diseños de horno potencialmente más compactos.

Comprendiendo las compensaciones

Aunque potentes, los elementos de MoSi2 no son una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Fragilidad a temperatura ambiente

El MoSi2 es un material similar a la cerámica y es muy frágil a temperaturas ambiente. Se requiere un manejo cuidadoso durante la instalación para evitar fracturas. Los elementos se vuelven más dúctiles y menos frágiles una vez que alcanzan altas temperaturas.

Dependencia de atmósferas oxidantes

La capa de SiO2 autorreparable, la misma fuente de la longevidad del elemento, solo puede formarse en presencia de oxígeno. Su uso en atmósferas reductoras o inertes requiere una consideración cuidadosa y puede acortar significativamente su vida útil o reducir su temperatura máxima de funcionamiento.

Tomando la decisión correcta para su aplicación

Utilice estos puntos para determinar si los elementos de MoSi2 se alinean con su objetivo operativo principal.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles en el aire: El MoSi2 es la opción superior para cualquier aplicación que requiera un funcionamiento sostenido por encima de 1600°C.

- Si su objetivo principal es minimizar el mantenimiento y el tiempo de inactividad de la producción: La resistencia estable y la capacidad de intercambiar elementos en caliente hacen que el MoSi2 sea ideal para procesos industriales continuos.

- Si su objetivo principal es el procesamiento rápido por lotes: La tolerancia del elemento a los ciclos térmicos rápidos garantiza la fiabilidad en hornos que se calientan y enfrían con frecuencia.

En última instancia, elegir MoSi2 es una inversión en estabilidad a alta temperatura, fiabilidad operativa y rendimiento a largo plazo.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Funcionamiento a alta temperatura | Alcanza hasta 1900°C, ideal para procesos de calor extremo |

| Larga vida útil | La capa de sílice autorreparable proporciona una excelente resistencia a la oxidación |

| Flexibilidad operativa | Resistencia estable, ciclo térmico rápido y diseño intercambiable en caliente |

| Alta densidad de potencia | Permite tasas de calentamiento rápidas y diseños de horno compactos |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables como el MoSi2, garantizando un control preciso de la temperatura y durabilidad para aplicaciones exigentes. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido