En aplicaciones industriales, la deposición química de vapor asistida por plasma de microondas (MPCVD) proporciona una ventaja decisiva al permitir la creación de películas delgadas y materiales cristalinos de alta pureza y calidad, como el diamante. Sus principales ventajas son un control superior del proceso, escalabilidad para la producción en masa y la capacidad de producir materiales con propiedades físicas excepcionales, lo que lleva a un rendimiento mejorado del producto y a la reducción de los costos operativos a largo plazo.

El valor fundamental de MPCVD en un contexto industrial es su capacidad única para fusionar la calidad de los materiales de grado de laboratorio con las demandas prácticas de la fabricación. Ofrece una pureza y un rendimiento excepcionales en un proceso estable, reproducible y escalable, lo que lo convierte en una opción estratégica para producir componentes de próxima generación.

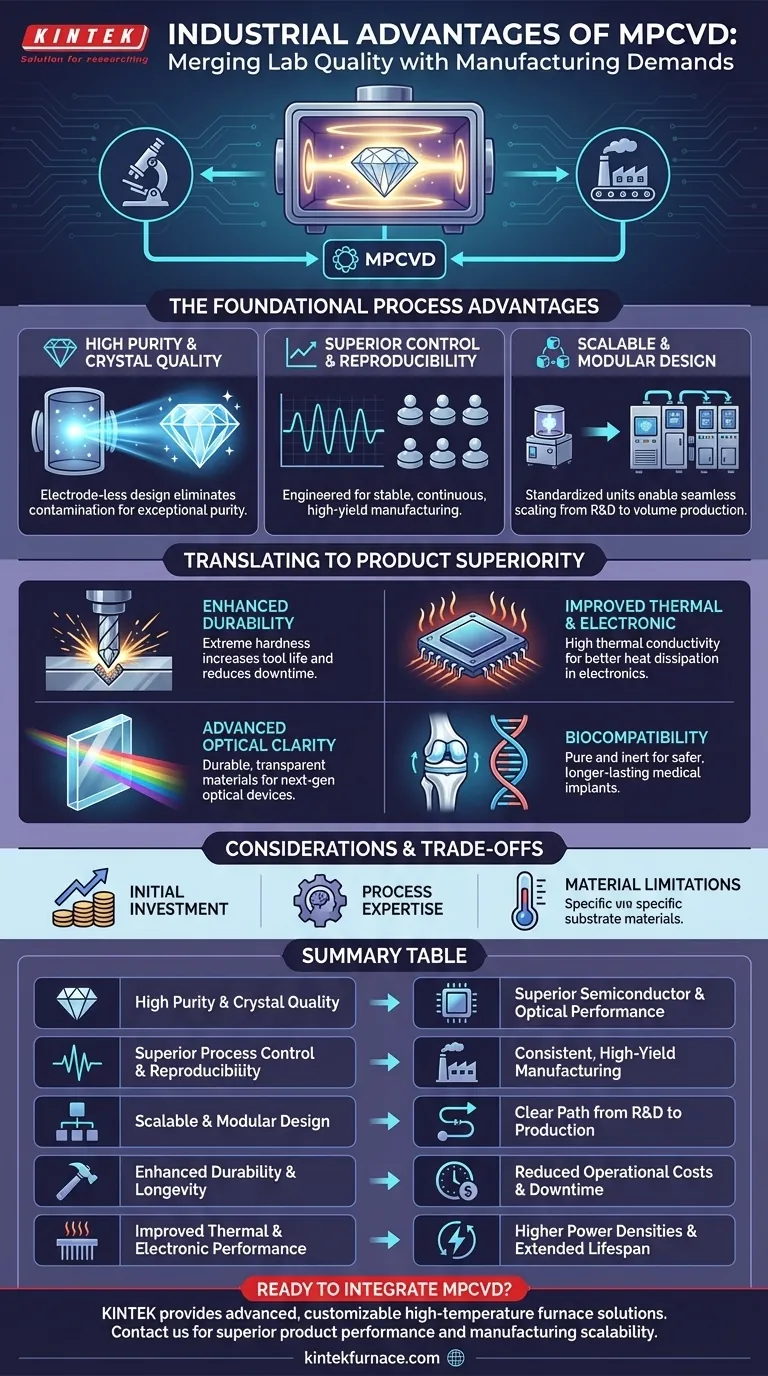

Las ventajas fundamentales del proceso MPCVD

Las fortalezas de MPCVD comienzan con los fundamentos de la propia tecnología. A diferencia de los métodos más antiguos, su diseño aborda directamente los requisitos industriales básicos de calidad y consistencia.

Alta pureza y calidad cristalina

El proceso MPCVD es sin electrodos, lo que significa que la energía de microondas se acopla directamente a la cámara de gas sin electrodos físicos. Esta elección de diseño es crítica, ya que elimina una fuente importante de contaminación, asegurando que las películas resultantes sean excepcionalmente puras.

Esta pureza es esencial para lograr los límites de rendimiento teóricos de materiales como el diamante, lo cual es vital para aplicaciones avanzadas de semiconductores y ópticas.

Control de proceso y reproducibilidad superiores

La fabricación industrial exige estabilidad. Los sistemas MPCVD están diseñados para una deposición estable y reproducible durante períodos prolongados.

Esto permite una operación continua y de larga duración sin una degradación en la calidad de la película, asegurando que el primer componente producido sea idéntico al milésimo. Este nivel de control es fundamental para la fabricación de alto rendimiento.

Escalabilidad y diseño modular

La tecnología MPCVD es inherentemente modular y escalable. Los sistemas a menudo se construyen con unidades de potencia de microondas estandarizadas (por ejemplo, 1-2 kW) que se pueden combinar o actualizar.

Este diseño permite a una empresa comenzar con una configuración de investigación más pequeña y escalar a la producción en sustratos más grandes sin rediseñar completamente el proceso central, ofreciendo un camino claro desde la I+D hasta la fabricación de gran volumen.

Traduciendo las fortalezas del proceso en superioridad del producto

Estas ventajas del proceso se traducen directamente en ganancias de rendimiento tangibles en una amplia gama de productos industriales. La calidad del material creado por MPCVD permite que los dispositivos y componentes funcionen a un nivel superior.

Durabilidad y longevidad mejoradas

Para aplicaciones como herramientas de corte y recubrimientos resistentes al desgaste, la dureza extrema del diamante MPCVD es un beneficio clave.

Esto resulta en una vida útil de la herramienta significativamente mayor, bordes de corte más precisos y una eficiencia mejorada. El impacto económico directo es la reducción del tiempo de inactividad por cambios de herramientas y menores costos generales de fabricación.

Rendimiento térmico y electrónico mejorado

El diamante cultivado por MPCVD tiene una conductividad térmica excepcionalmente alta. Esto lo convierte en un material superior para disipadores de calor y gestión térmica en electrónica de alta potencia.

Al disipar el calor de manera más efectiva, los componentes MPCVD extienden la vida útil del dispositivo y permiten que la electrónica opere a densidades de potencia más altas. Esto es crucial para los avances en semiconductores y dispositivos de potencia.

Claridad óptica avanzada

La alta pureza y la estructura cristalina perfecta creadas por MPCVD dan como resultado materiales con excelentes propiedades ópticas. Esto se aprovecha para crear ventanas ópticas de diamante que son duraderas y transparentes en un amplio espectro de luz.

Estos materiales también se utilizan para mejorar el brillo y la resolución en las pantallas ópticas de próxima generación.

Biocompatibilidad para dispositivos médicos

La pureza e inercia de las películas MPCVD las hacen altamente biocompatibles.

Cuando se utilizan como recubrimientos en implantes médicos o herramientas quirúrgicas, mejoran la biocompatibilidad y reducen significativamente el desgaste, lo que lleva a dispositivos médicos más seguros y duraderos.

Comprendiendo las compensaciones y consideraciones

Aunque potente, la implementación de MPCVD es una decisión estratégica que requiere una cuidadosa consideración de su contexto operativo. No es un reemplazo universalmente simple para todas las técnicas de deposición.

Inversión de capital inicial

Los sistemas MPCVD de alto rendimiento representan una inversión de capital inicial significativa. La ingeniería de precisión, los generadores de microondas y los sistemas de vacío son complejos y costosos en comparación con las tecnologías de recubrimiento más convencionales.

Requisito de experiencia en procesos

Lograr resultados óptimos no es automático. El proceso requiere una comprensión profunda de la física y química del plasma para ajustar los parámetros de deposición para un material y sustrato específicos. Esto a menudo requiere experiencia especializada y una fase dedicada de desarrollo de procesos.

Limitaciones de sustrato y material

El proceso MPCVD es increíblemente versátil, pero no universalmente aplicable sin adaptación. Las altas temperaturas involucradas pueden limitar los tipos de materiales de sustrato que se pueden usar, y cada nueva aplicación puede requerir una investigación significativa para optimizar las mezclas de gases y las condiciones del proceso.

Tomando la decisión correcta para su objetivo

La adopción de MPCVD depende completamente de sus prioridades estratégicas. Sus beneficios se alinean con objetivos específicos a largo plazo para el rendimiento del producto y la capacidad de fabricación.

- Si su enfoque principal es el rendimiento máximo del producto: MPCVD es una opción líder para crear materiales con la mayor pureza, dureza y conductividad térmica posibles.

- Si su enfoque principal es la escalabilidad de la fabricación: El diseño modular de MPCVD proporciona un camino claro y de bajo riesgo desde la I+D inicial hasta la producción industrial de gran volumen.

- Si su enfoque principal es reducir los costos operativos a largo plazo: La mayor longevidad de las herramientas recubiertas con MPCVD y la eficiencia mejorada de los componentes pueden generar un fuerte retorno de la inversión al minimizar el tiempo de inactividad y las necesidades de reemplazo.

En última instancia, MPCVD permite a las industrias ir más allá de las mejoras incrementales y fabricar componentes que redefinen los estándares de rendimiento y fiabilidad.

Tabla resumen:

| Ventaja clave | Impacto industrial |

|---|---|

| Alta pureza y calidad cristalina | Permite un rendimiento superior en semiconductores y dispositivos ópticos. |

| Control de proceso y reproducibilidad superiores | Garantiza una fabricación consistente y de alto rendimiento durante largas series de producción. |

| Diseño escalable y modular | Facilita un camino claro desde la I+D hasta la producción de gran volumen. |

| Durabilidad y longevidad mejoradas | Aumenta la vida útil de la herramienta y reduce los costos operativos en aplicaciones de corte y desgaste. |

| Rendimiento térmico y electrónico mejorado | Permite mayores densidades de potencia y una vida útil extendida en electrónica. |

¿Listo para integrar la tecnología MPCVD en su proceso de fabricación?

KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas MPCVD especializados. Nuestras profundas capacidades de personalización garantizan que el sistema se adapte con precisión a sus requisitos únicos de material y producción, ya sea que esté escalando desde I+D u optimizando para una producción de gran volumen.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede ayudarle a lograr un rendimiento superior del producto y una escalabilidad de fabricación. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza