En una comparación directa, la Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) ofrece ventajas significativas sobre la Deposición Química de Vapor a Baja Presión (LPCVD) y la Deposición Química de Vapor Asistida por Plasma (PECVD) estándar. MPCVD generalmente produce películas de mayor calidad, pureza y uniformidad, a menudo a velocidades de deposición más rápidas y temperaturas más bajas, lo cual es fundamental para proteger las estructuras de dispositivos subyacentes sensibles del daño térmico.

La diferencia fundamental radica en cómo se suministra la energía a los gases precursores. Mientras que LPCVD se basa en energía puramente térmica y PECVD utiliza plasma de radiofrecuencia (RF) o corriente continua (DC), MPCVD utiliza microondas para crear un plasma más denso, uniforme y controlable, lo que permite películas de mayor rendimiento sin las altas temperaturas de LPCVD o los posibles compromisos de calidad del PECVD estándar.

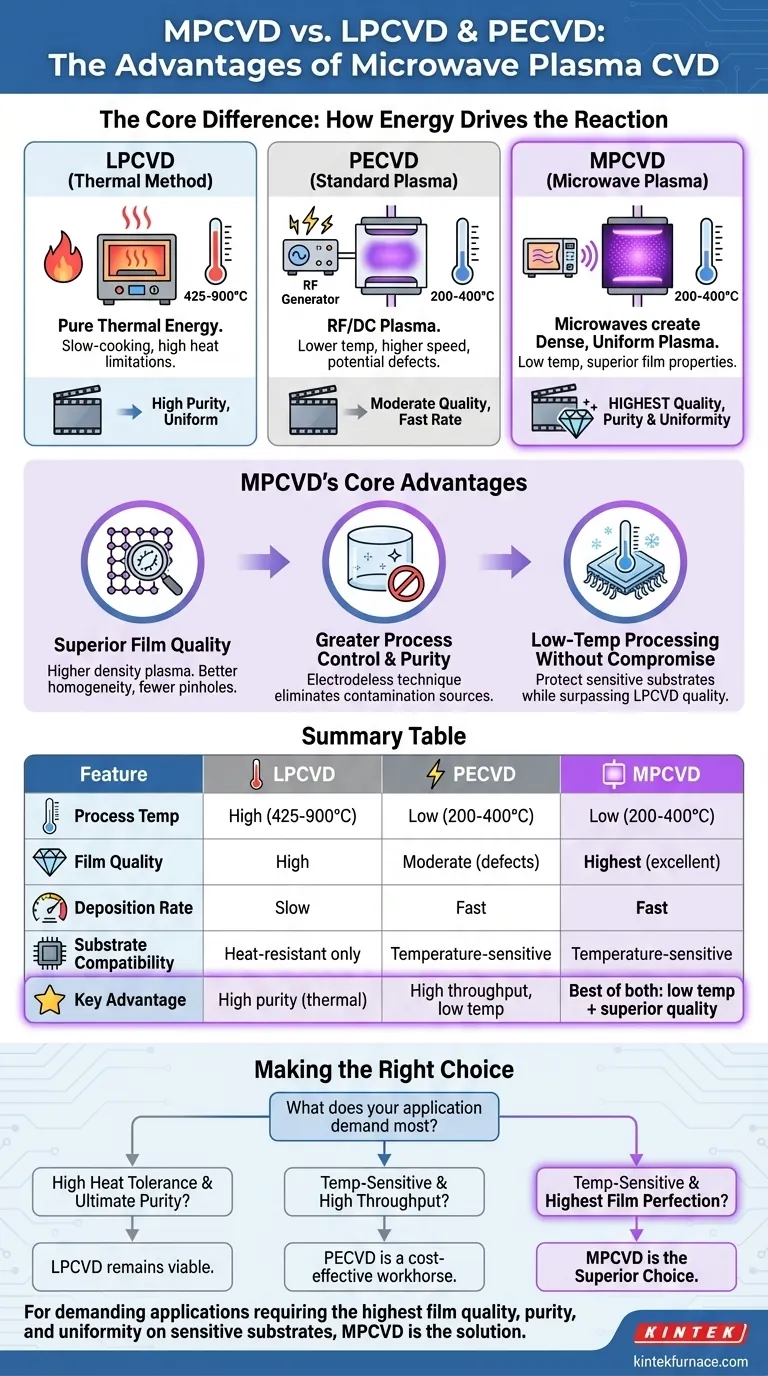

La Diferencia Fundamental: Cómo la Energía Impulsa la Reacción

Para comprender las ventajas de MPCVD, primero debe comprender el papel de la energía en el proceso CVD. El objetivo es descomponer los gases precursores en especies reactivas que luego se depositan sobre un sustrato como una película delgada.

El Método Térmico: LPCVD

La Deposición Química de Vapor a Baja Presión (LPCVD) utiliza altas temperaturas, típicamente entre 425 °C y 900 °C, para proporcionar la energía térmica necesaria para estas reacciones químicas. Opera al vacío para garantizar una alta pureza de la película.

Este enfoque puramente térmico es como cocinar a fuego lento en un horno convencional. Puede producir películas de muy alta calidad y uniformes, pero es lento y el calor elevado limita su uso a sustratos que pueden soportarlo.

El Método de Plasma Estándar: PECVD

La Deposición Química de Vapor Asistida por Plasma (PECVD) introdujo una innovación importante: el uso de un campo eléctrico (RF o DC) para crear plasma. Este plasma energiza los gases precursores, permitiendo que la reacción ocurra a temperaturas mucho más bajas (200-400 °C).

Esta es una mejora significativa, que permite la deposición en materiales sensibles a la temperatura como plásticos y polímeros. También aumenta drásticamente las velocidades de deposición para ciertos materiales.

Ventajas Fundamentales de MPCVD Explicadas

MPCVD es una evolución más avanzada de la técnica de plasma. Al utilizar microondas en lugar de campos de RF/DC, crea un entorno de plasma fundamentalmente diferente, lo que conduce a varios beneficios clave.

Calidad y Uniformidad de Película Superiores

MPCVD genera una densidad mucho mayor de partículas cargadas y especies reactivas dentro del plasma. Este proceso también es más estable y espacialmente uniforme.

El resultado es una película depositada con mejor homogeneidad, una adhesión más fuerte al sustrato y menos defectos como poros en comparación con lo que a menudo se produce con PECVD estándar.

Mayor Control del Proceso y Pureza

A diferencia de otros métodos que pueden usar filamentos (como HFCVD), MPCVD es una técnica sin electrodos. Esto elimina por completo una fuente importante de contaminación, lo que conduce a películas de mayor pureza.

El control preciso de la energía de microondas también permite un ajuste más fino de las propiedades de la película, lo que brinda a los operadores más control sobre las características finales del material.

Procesamiento a Baja Temperatura Sin Compromisos

Al igual que PECVD, MPCVD opera a bajas temperaturas, lo que reduce el estrés térmico en el sustrato. Esto es crucial al fabricar dispositivos complejos de múltiples capas donde las capas anteriores pueden dañarse por el calor.

Sin embargo, MPCVD logra esta operación a baja temperatura mientras a menudo supera la calidad de película de LPCVD de alta temperatura, ofreciendo lo mejor de ambos mundos para aplicaciones exigentes.

Comprender las Compensaciones

Ninguna tecnología es perfecta para todos los casos de uso. La elección entre estos métodos implica un conjunto claro de compensaciones entre temperatura, calidad y rendimiento.

La Limitación de LPCVD: La Barrera de la Temperatura

El principal inconveniente de LPCVD es su dependencia del calor elevado. Esto lo descalifica inmediatamente para su uso con polímeros, muchos semiconductores compuestos o dispositivos parcialmente fabricados con presupuestos térmicos bajos.

La Compensación de PECVD: Calidad frente a Rendimiento

Si bien PECVD es un caballo de batalla versátil conocido por su alto rendimiento a bajas temperaturas, sus películas pueden tener inconvenientes. A menudo contienen niveles más altos de hidrógeno y pueden sufrir más defectos y poros, especialmente en capas más delgadas.

Para muchas aplicaciones, esta es una compensación aceptable. Para la electrónica u óptica de alto rendimiento, estas imperfecciones pueden ser un punto crítico de fallo.

La Consideración para MPCVD: Complejidad y Costo

Como tecnología más avanzada, los sistemas MPCVD son típicamente más complejos y pueden representar una mayor inversión de capital inicial en comparación con las configuraciones estándar de PECVD o LPCVD. Por lo tanto, la decisión de utilizar MPCVD a menudo está impulsada por un requisito estricto de la más alta calidad de película posible.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe alinearse con los requisitos de rendimiento específicos de su película y las limitaciones de su sustrato.

- Si su enfoque principal es la máxima pureza y estequiometría de la película en un sustrato robusto que puede tolerar altas temperaturas: LPCVD sigue siendo una opción viable y bien entendida.

- Si su enfoque principal es la deposición de alto rendimiento en sustratos sensibles a la temperatura y se aceptan imperfecciones menores de la película: PECVD es un caballo de batalla potente y rentable.

- Si su enfoque principal es lograr la más alta calidad, pureza y uniformidad de película posibles para aplicaciones exigentes, especialmente a bajas temperaturas: MPCVD es la opción técnicamente superior.

En última instancia, seleccionar la tecnología de deposición correcta requiere una comprensión clara de lo que su aplicación demanda más: tolerancia a la temperatura, velocidad de deposición o perfección de la película.

Tabla Resumen:

| Característica | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| Temperatura del Proceso | Alta (425-900°C) | Baja (200-400°C) | Baja (200-400°C) |

| Calidad de la Película | Alta | Moderada (puede tener defectos) | La más alta (excelente uniformidad y pureza) |

| Tasa de Deposición | Lenta | Rápida | Rápida |

| Compatibilidad del Sustrato | Solo resistente al calor | Sensible a la temperatura | Sensible a la temperatura |

| Ventaja Clave | Alta pureza (proceso térmico) | Alto rendimiento, baja temperatura | Lo mejor de ambos: baja temperatura + calidad superior |

¿Necesita Películas Delgadas de Alto Rendimiento para su Aplicación Exigente?

Elegir la tecnología CVD correcta es fundamental para el éxito de su investigación o producción. Si su proyecto requiere la más alta calidad, pureza y uniformidad de película, especialmente en sustratos sensibles a la temperatura, MPCVD es la solución superior.

KINTEK es su socio en procesamiento térmico avanzado. Aprovechando nuestra excepcional I+D y nuestras capacidades de fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados para aplicaciones CVD. Nuestra línea de productos, que incluye Hornos de Crisol, de Tubo y Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a alcanzar la perfección en sus películas delgadas. Contacte a nuestros expertos hoy mismo para discutir cómo una solución KINTEK personalizada puede elevar su proceso.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza