En esencia, la sinterización rápida de la zirconia ofrece una poderosa combinación de eficiencia de tiempo, rentabilidad y resultados de alta calidad. Este proceso acelerado permite a los laboratorios y clínicas dentales producir restauraciones duraderas y estéticas en menos de una hora, una reducción drástica en comparación con las varias horas o ciclos nocturnos requeridos por los métodos tradicionales.

La conclusión principal es que la sinterización rápida moderna no es un compromiso de calidad en aras de la velocidad. Más bien, representa un salto tecnológico en el control del horno y la ciencia de los materiales que permite la fabricación rápida y fiable de restauraciones de zirconia de alta resistencia.

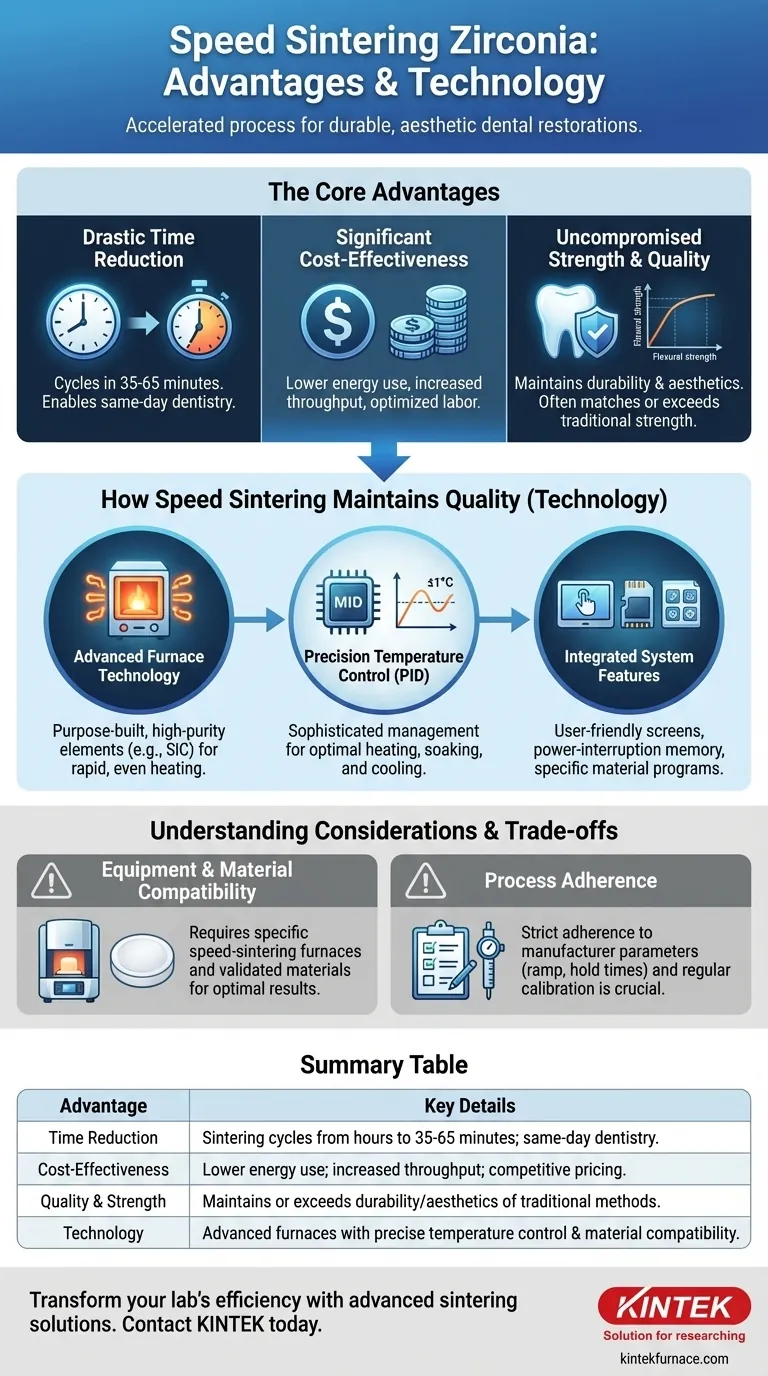

Las Ventajas Fundamentales de la Sinterización Rápida

La sinterización rápida cambia fundamentalmente el flujo de trabajo de producción de las restauraciones de zirconia, transformándolo de un proceso largo de varios días a un servicio optimizado de un solo día. Este cambio es impulsado por tres beneficios principales.

Reducción Drástica del Tiempo: De Horas a Minutos

La ventaja más inmediata es la reducción masiva del tiempo de procesamiento. La sinterización tradicional puede tardar varias horas, a menudo requiriendo un ciclo nocturno en el horno.

Los ciclos de sinterización rápida se pueden completar en tan solo 35 a 65 minutos. Esta capacidad es el habilitador clave para la odontología del mismo día, lo que permite a una clínica escanear, fresar y colocar una corona de zirconia final en una sola visita del paciente.

Rentabilidad Significativa

El tiempo ahorrado se convierte directamente en ahorro de costes. Los ciclos de horno más cortos reducen el consumo de energía y, lo que es más importante, liberan tiempo del técnico para otras tareas de valor añadido.

Este aumento en el rendimiento permite a los laboratorios gestionar casos urgentes con mayor flexibilidad y ofrecer precios más competitivos para sus restauraciones sin afectar la rentabilidad.

Resistencia y Calidad sin Concesiones

Una preocupación común con cualquier proceso acelerado es una posible pérdida de calidad. Sin embargo, la investigación independiente y los avances en la tecnología de hornos han demostrado que este no es el caso con la sinterización rápida moderna.

El proceso mantiene los altos estándares de durabilidad y estética esperados de la zirconia. En muchos casos, la resistencia a la flexión final de una restauración sinterizada rápidamente es igual o incluso mayor que la de una producida mediante un ciclo convencional más lento.

Cómo la Sinterización Rápida Mantiene la Calidad

La fiabilidad de la sinterización rápida no es magia; es el resultado de una ingeniería y un control precisos. El proceso acelera el objetivo principal de la sinterización: la densificación y cristalización del material, a través de tecnología avanzada.

El Papel de la Tecnología Avanzada de Hornos

Los hornos de sinterización rápida modernos están diseñados específicamente para un calentamiento rápido y preciso. Utilizan elementos calefactores de alta pureza, como varillas especializadas de silicio molibdeno, que pueden alcanzar rápidamente las temperaturas objetivo y distribuir el calor uniformemente sin contaminación.

Control Preciso de la Temperatura

Estos hornos se rigen por sofisticados sistemas de control PID (Proporcional-Integral-Derivativo). Esto permite una gestión de temperatura increíblemente precisa, a menudo con una exactitud de ±1℃.

Este nivel de control garantiza que la zirconia atraviese sus fases de calentamiento, remojo y enfriamiento de manera óptima, logrando la densidad total sin el riesgo de choque térmico o sinterización incompleta que podría comprometer la restauración final.

Características Integradas del Sistema

Funciones como pantallas táctiles fáciles de usar, memoria de interrupción de energía y ciclos preprogramados para materiales específicos hacen que el proceso sea repetible y fiable. El horno no es solo más rápido; es un sistema más inteligente y controlado.

Comprender las Compensaciones y Consideraciones

Si bien las ventajas son convincentes, la adopción de la sinterización rápida requiere una comprensión clara de sus requisitos operativos.

Compatibilidad de Equipos y Materiales

La sinterización rápida no es una característica de todos los hornos; requiere una unidad moderna diseñada específicamente para ciclos rápidos de calentamiento y enfriamiento. Esto representa una inversión de capital inicial.

Además, es fundamental utilizar materiales de zirconia que hayan sido validados por el fabricante para ciclos específicos de sinterización rápida. El uso de un material no aprobado puede provocar malos resultados estéticos o una resistencia comprometida.

La Necesidad de Adherencia al Proceso

La naturaleza acelerada del proceso deja menos margen para el error. Seguir los parámetros recomendados por el fabricante para la temperatura, las velocidades de rampa y los tiempos de mantenimiento no es negociable.

La calibración y el mantenimiento adecuados del horno son primordiales para garantizar resultados consistentes y de alta calidad con cada ciclo.

Tomar la Decisión Correcta para su Flujo de Trabajo

Adoptar la sinterización rápida es una decisión estratégica basada en sus objetivos operativos específicos.

- Si su enfoque principal es la entrega rápida y las restauraciones del mismo día: La sinterización rápida es una tecnología esencial que permite directamente este servicio de alto valor.

- Si su enfoque principal es maximizar la eficiencia operativa: La reducción significativa del tiempo de horno y los costes laborales asociados ofrecen un retorno de la inversión claro y rápido.

- Si su enfoque principal es ofrecer la más alta calidad: La sinterización rápida moderna, cuando se ejecuta con el equipo y los materiales correctos, produce de manera fiable restauraciones que cumplen o superan la resistencia de las fabricadas con métodos tradicionales.

En última instancia, la sinterización rápida eleva el proceso de fabricación de un cuello de botella que consume mucho tiempo a una ventaja estratégica para su consulta o laboratorio.

Tabla Resumen:

| Ventaja | Detalles Clave |

|---|---|

| Reducción de Tiempo | Ciclos de sinterización de horas a 35-65 minutos, permitiendo la odontología del mismo día |

| Rentabilidad | Menor uso de energía, mayor rendimiento y precios competitivos |

| Calidad y Resistencia | Mantiene o supera la durabilidad y estética de los métodos tradicionales |

| Tecnología | Hornos avanzados con control preciso de la temperatura y compatibilidad de materiales |

¿Listo para transformar la eficiencia de su laboratorio dental con soluciones de sinterización avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para la sinterización rápida de zirconia. Contáctenos hoy para descubrir cómo nuestros productos pueden mejorar su flujo de trabajo y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad