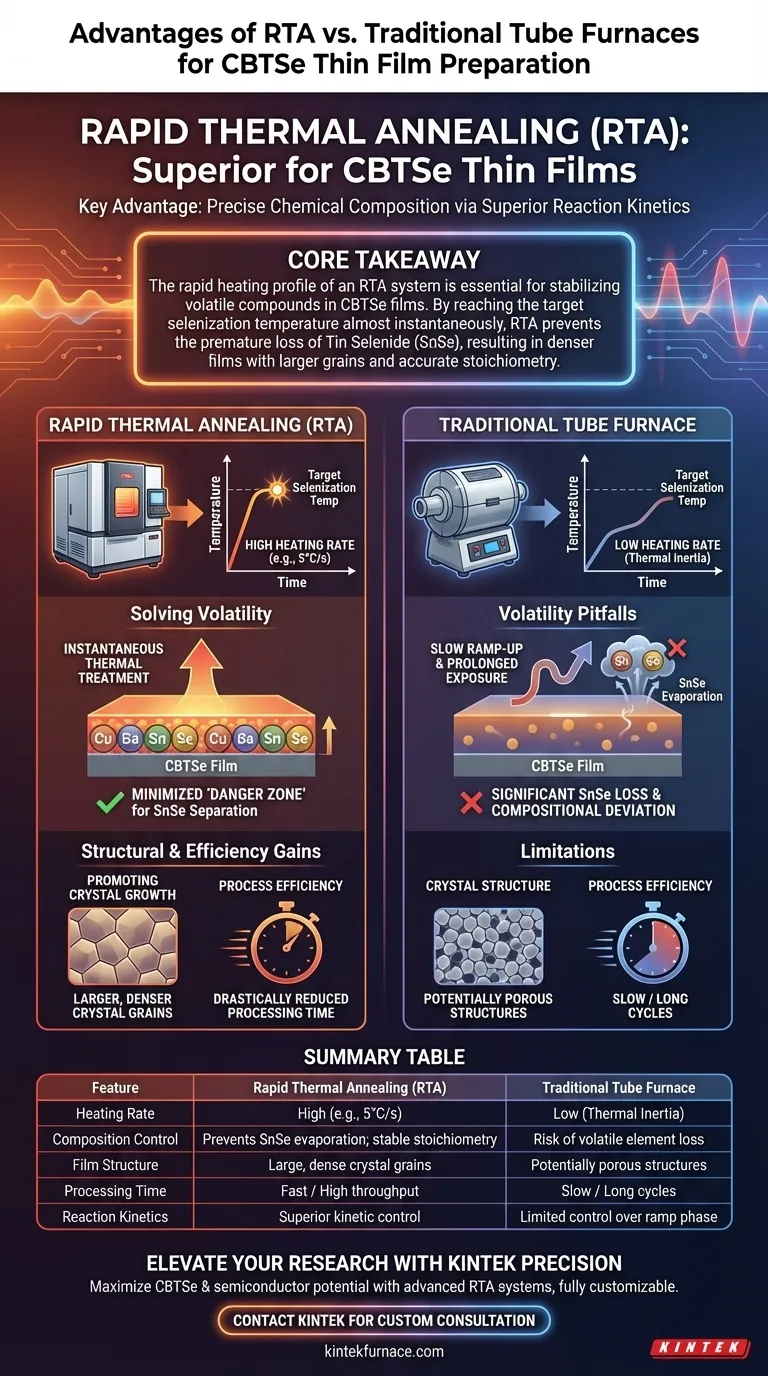

La principal ventaja de utilizar un sistema de recocido rápido (RTA) para la preparación de películas delgadas de Cu2BaSnSe4 (CBTSe) es la capacidad de mantener una composición química precisa a través de una cinética de reacción superior. Al utilizar velocidades de calentamiento significativamente más altas (aproximadamente 5 °C/s) en comparación con los hornos de tubo tradicionales, el RTA permite que el material evite zonas de temperatura críticas donde los elementos volátiles son propensos a evaporarse.

Conclusión principal El perfil de calentamiento rápido de un sistema RTA es esencial para estabilizar compuestos volátiles en películas de CBTSe. Al alcanzar la temperatura de selenización objetivo casi instantáneamente, el RTA evita la pérdida prematura de seleniuro de estaño (SnSe), lo que resulta en películas más densas con granos más grandes y una estequiometría precisa.

El impacto de las velocidades de calentamiento en la composición

Resolviendo el problema de la volatilidad

La característica definitoria de la preparación de CBTSe es la sensibilidad de sus componentes al calor. En los hornos de tubo tradicionales, el tiempo de rampa lento expone la película a temperaturas más bajas durante períodos prolongados.

Durante esta fase de calentamiento lento, las fases volátiles, específicamente el SnSe (seleniuro de estaño), tienden a separarse y evaporarse prematuramente. Esta pérdida de material conduce a desviaciones composicionales que degradan la calidad de la película final.

Evitando zonas de inestabilidad

Los sistemas RTA mitigan este riesgo al proporcionar un tratamiento térmico instantáneo.

Al aumentar la velocidad a tasas como 5 °C/s, el sistema fuerza a la reacción a alcanzar rápidamente la temperatura de selenización objetivo. Esto minimiza el tiempo que el material pasa en la "zona de peligro" donde ocurre la separación de SnSe, asegurando que la película final conserve su composición química prevista.

Ganancias estructurales y de eficiencia

Promoviendo el crecimiento de cristales

Más allá de la composición química, el perfil térmico del RTA influye significativamente en la estructura física de la película.

La rápida energía térmica induce la reorganización atómica, lo que promueve el crecimiento de granos de cristal más grandes y densos. Esta densificación es crítica para el rendimiento optoelectrónico de la película delgada, superior a las estructuras a menudo porosas que resultan del recocido en horno más lento.

Eficiencia del proceso

El RTA proporciona una clara ventaja operativa en cuanto a rendimiento.

Debido a que las temperaturas objetivo se alcanzan rápidamente y los tiempos de permanencia se optimizan para una reacción inmediata, el tiempo total de procesamiento se reduce drásticamente. Esto hace que el RTA sea una opción más eficiente para la fabricación en comparación con los ciclos prolongados requeridos por los hornos de tubo.

Las desventajas del calentamiento tradicional

Comprender las limitaciones de los hornos de tubo

Si bien los hornos de tubo tradicionales son comunes, presentan una "compensación" específica al trabajar con materiales volátiles como el CBTSe.

La inercia térmica inherente de un horno de tubo significa que el control preciso sobre la velocidad de calentamiento es limitado. Si elige un horno de tubo, acepta el riesgo de desviación composicional debido a la inevitable evaporación de elementos volátiles durante la fase de rampa. Esto a menudo requiere el uso de material precursor en exceso para compensar las pérdidas, lo que agrega complejidad a la síntesis.

Tomando la decisión correcta para su objetivo

Al seleccionar un método de procesamiento térmico para películas delgadas de CBTSe, la elección depende de su tolerancia a la varianza composicional y sus requisitos estructurales específicos.

- Si su enfoque principal es la estequiometría composicional: Elija RTA para minimizar la evaporación de SnSe volátil y garantizar que la relación química permanezca estable.

- Si su enfoque principal es la calidad del cristal: Elija RTA para impulsar la reorganización atómica que resulta en granos de cristal más grandes y densos.

- Si su enfoque principal es el rendimiento del proceso: Elija RTA para reducir significativamente el tiempo total de procesamiento en comparación con los ciclos lentos de un horno de tubo.

Para películas de CBTSe de alto rendimiento, el control cinético proporcionado por el recocido rápido no es solo una mejora de la eficiencia; es una necesidad para preservar la integridad del material.

Tabla resumen:

| Característica | Recocido rápido (RTA) | Horno de tubo tradicional |

|---|---|---|

| Velocidad de calentamiento | Alta (p. ej., 5 °C/s) | Baja (inercia térmica) |

| Control de composición | Evita la evaporación de SnSe; estequiometría estable | Riesgo de pérdida de elementos volátiles |

| Estructura de la película | Granos de cristal grandes y densos | Estructuras potencialmente porosas |

| Tiempo de procesamiento | Rápido / Alto rendimiento | Lento / Ciclos largos |

| Cinética de reacción | Control cinético superior | Control limitado sobre la fase de rampa |

Mejore su investigación de películas delgadas con la precisión de KINTEK

Maximice el potencial de sus materiales CBTSe y semiconductores con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas RTA, sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción. No permita que los elementos volátiles comprometan sus resultados; aproveche nuestra tecnología de calentamiento rápido para garantizar una estequiometría perfecta y una calidad de cristal superior.

¿Listo para optimizar su procesamiento térmico? ¡Póngase en contacto con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Tuğba Bayazıt, E. Bacaksız. Influence of Rapid Thermal Annealing Temperature on Cu <sub>2</sub> BaSnSe <sub>4</sub> (CBTSe) Thin Films Prepared by Hybrid Spin Coating and Thermal Evaporation. DOI: 10.1002/pssr.202500197

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

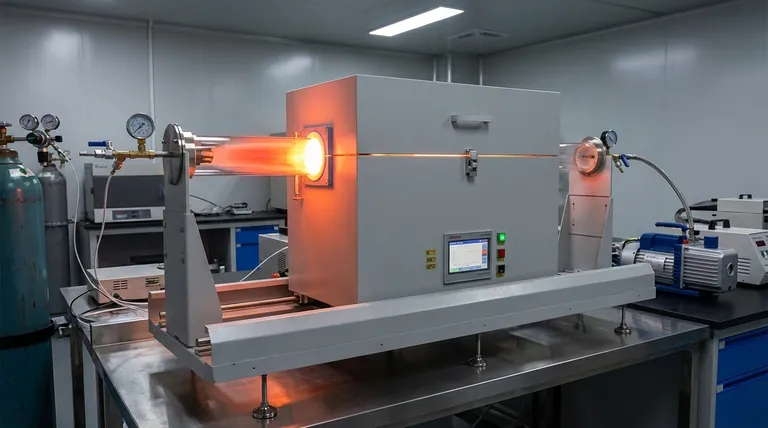

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo garantiza un horno industrial de alta resistencia a la temperatura la calidad de la fibra de borosilicato? Domine la precisión térmica

- ¿Cuál es la necesidad del DRIFTS in situ en la oxidación del formaldehído? Descubra los mecanismos de reacción catalítica en tiempo real

- ¿Cuáles son las ventajas de utilizar la pirólisis por pulverización ultrasónica para polvos metálicos? Lograr alta pureza y esfericidad

- ¿Cuáles son las ventajas de utilizar un sistema de activación por microondas? Desbloquee una porosidad superior y una activación un 90 % más rápida

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme

- ¿Por qué se requiere el recocido térmico de sustratos nativos para el β-Ga2O3? Optimice la base de su crecimiento epitaxial

- ¿Cuáles son los usos del horno de laboratorio? La herramienta esencial para la transformación de materiales

- ¿Cuál es la necesidad de un sistema de protección con gas argón? Garantizar la pureza en el remoldeo por láser