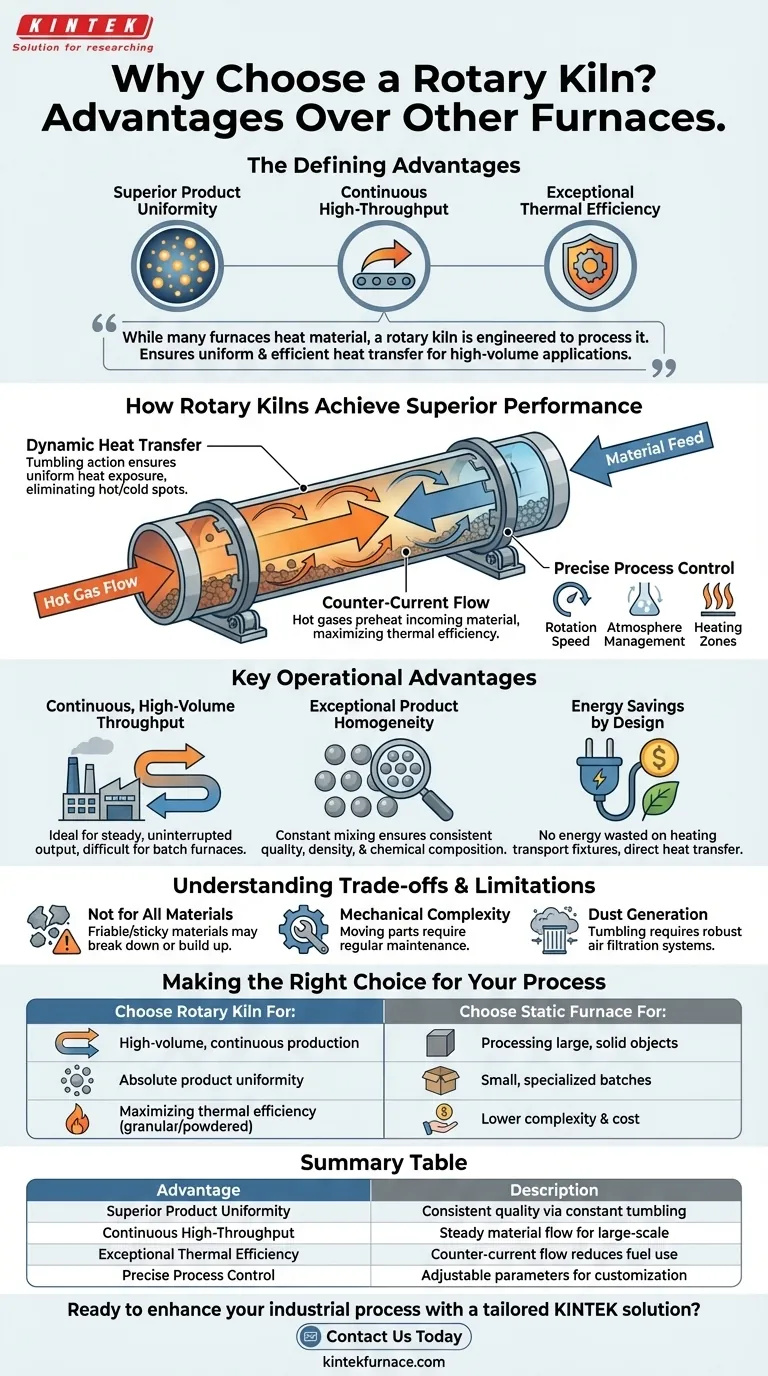

Las ventajas definitorias de un horno rotatorio son su capacidad para lograr una uniformidad superior del producto, operar continuamente para una producción de alto rendimiento y mantener una eficiencia térmica excepcional. Al voltear constantemente el material, un horno rotatorio asegura que cada partícula se exponga al calor de manera uniforme, eliminando las inconsistencias y pérdidas de energía comunes en los diseños de hornos estáticos.

Mientras que muchos hornos calientan material, un horno rotatorio está diseñado para procesarlo. Su ventaja principal no es solo alcanzar una temperatura objetivo, sino asegurar que cada parte del material alcance esa temperatura de manera uniforme y eficiente, lo que lo convierte en la opción superior para aplicaciones críticas de calidad y gran volumen.

Cómo logran los hornos rotatorios un rendimiento superior

Las ventajas de un horno rotatorio se derivan directamente de su diseño mecánico único: un cilindro giratorio e inclinado. Este enfoque dinámico al calentamiento cambia fundamentalmente la forma en que se transfiere la energía al material que se está procesando.

El Principio de Transferencia de Calor Dinámica

La rotación del horno es la clave de su eficacia. A diferencia de un horno estático donde el material permanece inmóvil, un horno rotatorio levanta y voltea constantemente la carga de procesamiento.

Esta acción asegura una exposición uniforme al calor, eliminando los puntos calientes y fríos que pueden afectar a los hornos por lotes. Cada partícula se lleva continuamente a la superficie, donde puede absorber directamente el calor radiante de las paredes del horno y los gases calientes.

Flujo Contracorriente y Eficiencia Térmica

La mayoría de los hornos rotatorios operan bajo el principio de flujo contracorriente. El material se introduce en el extremo superior del cilindro inclinado y viaja hacia abajo, mientras que el gas caliente de un quemador en el extremo inferior fluye hacia arriba.

Este diseño es increíblemente eficiente. Los gases calientes precalientan el material entrante a medida que viajan hacia el escape, transfiriendo energía que de otro modo se desperdiciaría. Esto reduce significativamente el combustible necesario para llevar el material a su temperatura final de procesamiento.

Control Preciso Sobre el Proceso

Los hornos rotatorios modernos ofrecen un alto grado de control sobre el entorno de tratamiento. Los parámetros clave se pueden gestionar con precisión para adaptarse a un proceso específico.

Esto incluye ajustar la velocidad de rotación para controlar cuánto tiempo permanece el material en el horno (tiempo de residencia), gestionar la atmósfera dentro del horno (por ejemplo, oxidante o inerte), e implementar múltiples zonas de calentamiento para crear un perfil de temperatura específico a lo largo de la longitud del horno.

Ventajas Operacionales Clave

Los principios físicos se traducen en claros beneficios operativos, particularmente para aplicaciones a escala industrial.

Rendimiento Continuo y de Alto Volumen

Un horno rotatorio está diseñado para un flujo continuo de material. La materia prima puede introducirse constantemente por un extremo mientras el producto terminado se descarga por el otro.

Esto lo hace ideal para procesos industriales a gran escala que requieren una salida constante e ininterrumpida, una capacidad que los hornos de tipo lote no pueden igualar sin una complejidad significativa y manejo de materiales.

Excepcional Homogeneidad del Producto

La acción de mezcla constante asegura que el producto final sea extremadamente homogéneo. Todas las partículas experimentan el mismo tratamiento térmico, lo que resulta en una calidad, densidad y composición química consistentes.

Esto es especialmente crítico al procesar polvos, gránulos o lodos, donde lograr un resultado uniforme en un horno estático es casi imposible.

Ahorro de Energía por Diseño

Más allá de la eficiencia del flujo contracorriente, el diseño del horno rotatorio reduce la pérdida de energía de otras maneras. Por ejemplo, a diferencia de un horno de lanzadera o de carro inferior, no hay necesidad de desperdiciar energía calentando carros pesados u otros accesorios de transporte junto con el producto. El calor se enfoca directamente en el material mismo.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología es perfecta para todos los escenarios. Las fortalezas de un horno rotatorio también definen sus limitaciones.

No Ideal para Todos los Materiales

La acción de volteo puede ser perjudicial para ciertos materiales. Los productos friables o delicados pueden descomponerse, mientras que los materiales pegajosos o de bajo punto de fusión pueden aglomerarse y acumularse en las paredes del horno, interrumpiendo el flujo.

Complejidad Mecánica y Mantenimiento

El sistema de rotación —incluyendo el motor de accionamiento, engranajes, ruedas de soporte y sellos— introduce complejidad mecánica. Estas partes móviles requieren mantenimiento regular y son posibles puntos de fallo que no están presentes en hornos estáticos más simples.

Generación y Control de Polvo

El mismo volteo que asegura la uniformidad puede generar una cantidad significativa de polvo. Esto requiere sistemas robustos de filtración de aire y recolección de polvo para controlar las emisiones y, en algunos casos, para evitar la pérdida de producto valioso.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta depende completamente de su objetivo principal. Un horno rotatorio es una herramienta especializada que sobresale en aplicaciones específicas.

- Si su enfoque principal es la producción continua y de gran volumen: Un horno rotatorio es la opción definitiva por su capacidad para manejar un flujo constante de material.

- Si su enfoque principal es la uniformidad absoluta del producto: La acción de mezcla única de un horno rotatorio asegura un nivel de homogeneidad que los hornos estáticos no pueden lograr.

- Si su enfoque principal es maximizar la eficiencia térmica: El diseño de intercambio de calor contracorriente inherente al horno rotatorio lo convierte en una de las opciones más eficientes energéticamente disponibles.

- Si su enfoque principal es procesar objetos grandes y sólidos o lotes pequeños y especializados: Un horno estático de caja o lanzadera, más simple y menos costoso, es probablemente una solución más práctica.

En última instancia, elegir un horno rotatorio es una decisión para priorizar la consistencia del procesamiento, la eficiencia térmica y el alto rendimiento para materiales granulares o en polvo.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Uniformidad Superior del Producto | El volteo constante asegura una exposición uniforme al calor para una calidad consistente. |

| Alto Rendimiento Continuo | Permite un flujo constante de material, ideal para producción a gran escala. |

| Excepcional Eficiencia Térmica | El diseño de flujo contracorriente reduce el desperdicio de energía y el consumo de combustible. |

| Control Preciso del Proceso | Velocidad de rotación, atmósfera y zonas de calentamiento ajustables para personalización. |

¿Listo para mejorar su proceso industrial con una solución de horno rotatorio personalizada?

En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, de Tubo, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que se centre en el rendimiento de gran volumen, la homogeneidad del producto o el ahorro de energía, nuestros expertos pueden ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos optimizar su proceso con nuestras tecnologías de horno fiables y eficientes.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es el papel de los hornos rotatorios de combustión indirecta en la producción de energía? Desbloquee Soluciones Sostenibles de Conversión de Residuos en Energía

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía