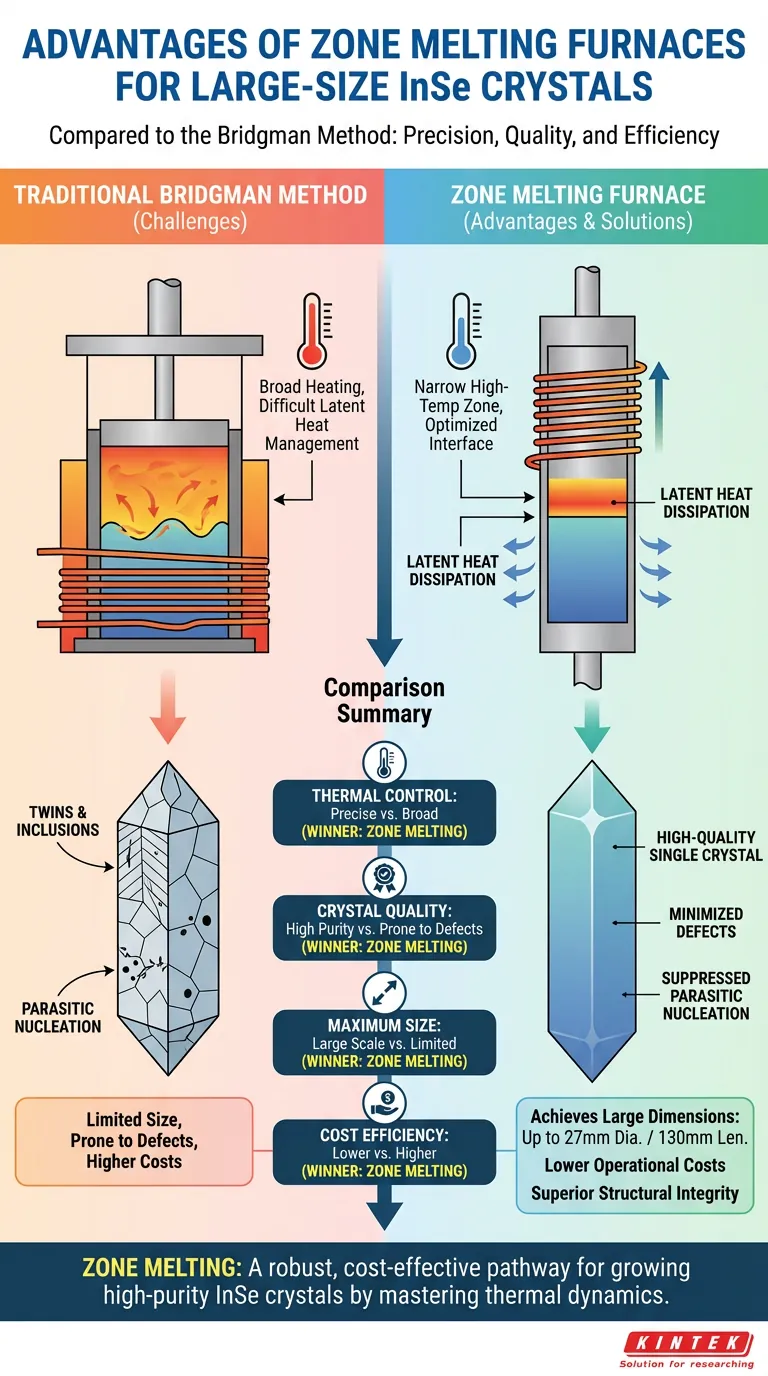

El horno de fusión por zonas ofrece ventajas distintivas en la gestión térmica y la eficiencia de costos en comparación con el método Bridgman para la preparación de cristales de seleniuro de indio (InSe). Al utilizar una zona estrecha de alta temperatura, este método optimiza la interfaz sólido-líquido, lo que resulta en costos operativos significativamente más bajos y la capacidad de producir lingotes de gran tamaño con una integridad estructural superior.

Conclusión Clave El cambio de Bridgman a la fusión por zonas representa un avance hacia una dinámica térmica precisa. Al gestionar eficazmente el calor latente, la fusión por zonas suprime la formación de defectos comunes como maclas y inclusiones, lo que permite el crecimiento de cristales de alta calidad de hasta 27 mm de diámetro.

Mejora de la Calidad del Cristal Mediante el Control Térmico

Optimización de la Interfaz Sólido-Líquido

La principal ventaja técnica del horno de fusión por zonas es su capacidad para mejorar la optimización de la interfaz sólido-líquido.

A diferencia del método Bridgman, que a menudo tiene problemas con la estabilidad de la interfaz, la fusión por zonas permite un control más fino del frente de crecimiento. Esta estabilidad es fundamental para mantener una estructura cristalina consistente en todo el lingote.

Gestión del Calor Latente

La disipación eficaz del calor es esencial para prevenir anomalías estructurales durante la cristalización.

El proceso de fusión por zonas se destaca en la conducción del calor latente de cristalización lejos de la interfaz de crecimiento. Al gestionar el movimiento de una zona estrecha de alta temperatura, el sistema evita la acumulación de calor que de otro modo podría desestabilizar la estructura cristalina.

Integridad Estructural y Reducción de Defectos

Minimización de la Nucleación Parasitaria

Uno de los desafíos más persistentes en el crecimiento de cristales es la aparición de nucleación parasitaria, donde se forman cristales no deseados junto al lingote principal.

La fusión por zonas minimiza significativamente la nucleación parasitaria, asegurando que el crecimiento esté dominado por una única orientación cristalina de alta calidad en lugar de una masa policristalina.

Reducción de Maclas e Inclusiones

Los cristales de InSe son propensos a defectos específicos como maclas (límites estructurales) e inclusiones (impurezas atrapadas dentro de la red).

La técnica de fusión por zonas suprime eficazmente estos defectos. El gradiente térmico controlado permite que las impurezas permanezcan en la zona fundida en lugar de incorporarse al cristal sólido, lo que resulta en una mayor pureza.

Eficiencia Operativa y Escalabilidad

Logro de Dimensiones Mayores

El control mejorado que ofrece este método se traduce directamente en tamaños de cristal alcanzables más grandes.

Utilizando un horno de fusión por zonas, es posible cultivar lingotes de cristal de alta calidad con dimensiones sustanciales, específicamente hasta 27 mm de diámetro y 130 mm de longitud.

Reducción de los Costos Operativos

Más allá de la calidad, el horno de fusión por zonas proporciona una ventaja económica distintiva.

La referencia indica que este método resulta en costos operativos más bajos en comparación con el método Bridgman tradicional. Esta eficiencia lo convierte en una opción más viable para la producción de cristales de InSe a gran escala.

Comprensión de las Dependencias del Proceso

La Necesidad de la Gestión de Zonas

Si bien las ventajas son claras, dependen completamente de la ejecución precisa de la técnica.

Los beneficios descritos —reducción de defectos y conducción de calor— dependen de la gestión exitosa del movimiento de la zona estrecha de alta temperatura. La falta de control estricto de esta zona estrecha anularía las ventajas térmicas sobre el método Bridgman.

Tomar la Decisión Correcta para Su Objetivo

Al decidir entre la fusión por zonas y el método Bridgman para la preparación de InSe, considere sus prioridades específicas en cuanto a costos y tolerancia a defectos.

- Si su enfoque principal es reducir los defectos: El horno de fusión por zonas es superior para minimizar inclusiones, maclas y nucleación parasitaria a través de una mejor optimización de la interfaz.

- Si su enfoque principal es la eficiencia de costos: Este método ofrece costos operativos más bajos al tiempo que logra dimensiones a gran escala (hasta 130 mm de longitud).

La fusión por zonas proporciona una vía robusta y rentable para cultivar cristales de InSe grandes y de alta pureza al dominar la dinámica térmica de la interfaz de crecimiento.

Tabla Resumen:

| Característica | Método de Fusión por Zonas | Método Bridgman |

|---|---|---|

| Control Térmico | Zona estrecha para una estabilidad precisa de la interfaz | Calentamiento amplio, más difícil de gestionar el calor latente |

| Calidad del Cristal | Bajos defectos (mínimas maclas/inclusiones) | Propenso a nucleación parasitaria e impurezas |

| Tamaño Máximo | Hasta 27 mm de diámetro / 130 mm de longitud | Limitado por problemas de estabilidad de la interfaz |

| Eficiencia de Costos | Costos operativos más bajos | Mayor complejidad y gastos generales |

Mejore Su Investigación de Materiales con KINTEK

Maximice el potencial de su laboratorio con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción.

Ya sea que esté cultivando cristales de InSe de gran tamaño o realizando tratamientos térmicos avanzados, nuestros equipos garantizan la precisión y durabilidad que su trabajo exige.

¿Listo para optimizar su proceso de crecimiento de cristales? Contáctenos hoy para consultar con nuestro equipo técnico y encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Qué tipo de entorno de procesamiento proporcionan los hornos tubulares y de mufla de alta temperatura? Domina la precisión térmica

- ¿En qué campos y para qué procesos se utilizan ampliamente los hornos de tubo vertical? Desbloquee el procesamiento de materiales de precisión

- ¿Qué papel juega un horno tubular horizontal en la reducción de cromita? Procesamiento de estado sólido de precisión maestra

- ¿En qué industrias y dominios de investigación se utilizan comúnmente los hornos de tubo verticales? Esenciales para el procesamiento térmico de precisión

- ¿Qué aplicaciones ambientales tienen los hornos de tubo rotatorios? Transforme los residuos en valor con procesamiento térmico avanzado

- ¿Cómo facilita un horno tubular la estabilización estructural de la lignina? Dominando la transformación de lignina a carbono

- ¿Cuál es el propósito de usar un horno tubular con resistencia calentada y gas inerte? Proteja la integridad del acero hoy mismo

- ¿Qué condiciones proporciona un horno de sinterización tubular para los cables de Ag/YBCO? Garantizar una alta densidad de corriente crítica