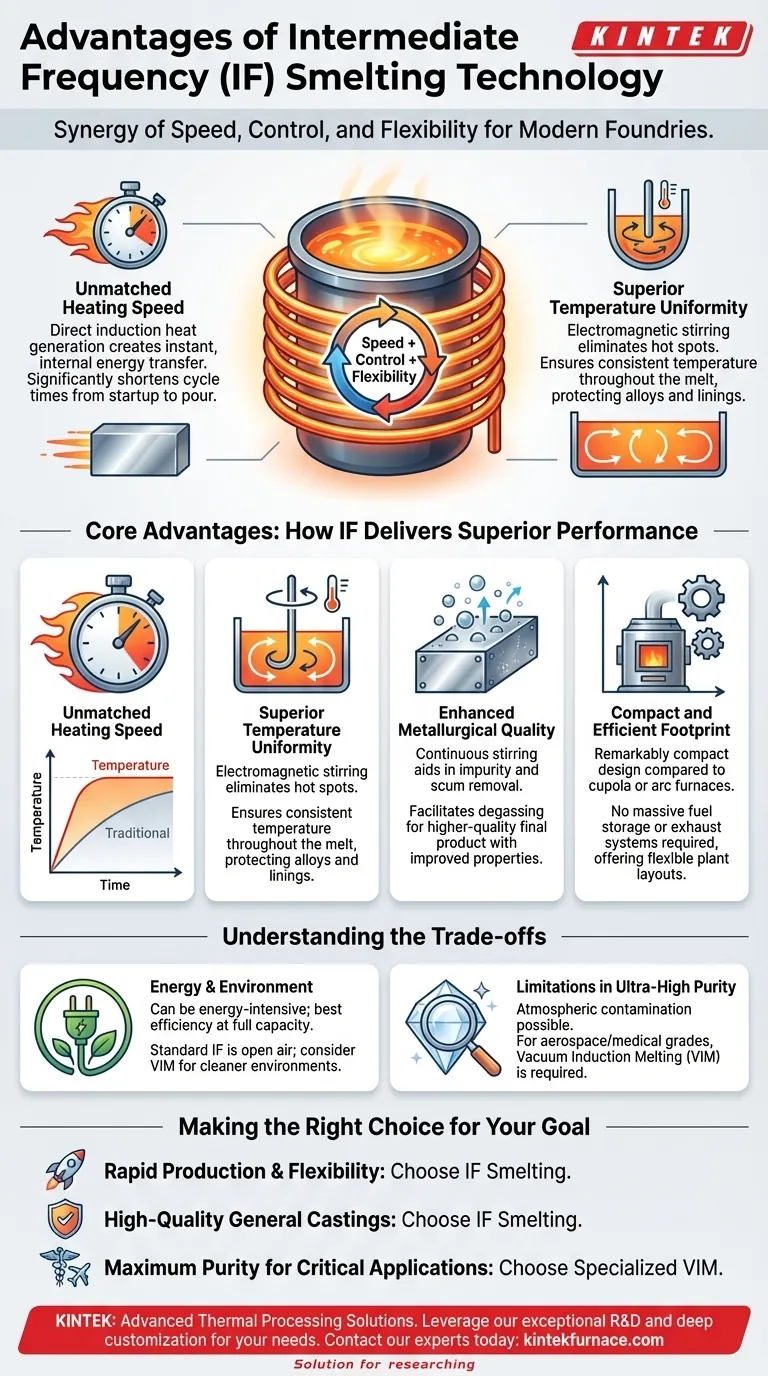

En esencia, la tecnología de fusión de frecuencia intermedia (FI) ofrece una poderosa combinación de velocidad, control metalúrgico y flexibilidad operativa. Sus principales ventajas son la capacidad de calentar el metal de forma rápida y uniforme, lo que mejora la eliminación de impurezas, todo ello utilizando equipos significativamente más compactos que los hornos tradicionales.

La ventaja central de la fusión de frecuencia intermedia no es una sola característica, sino la sinergia de sus capacidades fundamentales. Proporciona una fusión rápida, controlada y limpia en un espacio reducido, lo que la convierte en una herramienta muy versátil para las fundiciones modernas.

Cómo la tecnología de FI ofrece un rendimiento superior

Para comprender los beneficios, es esencial captar el principio fundamental. La fusión de FI utiliza la inducción electromagnética para generar calor directamente dentro del propio metal, en lugar de depender de quemadores externos o elementos calefactores. Esta diferencia fundamental impulsa sus ventajas clave.

Velocidad de calentamiento inigualable

El proceso genera calor instantánea e internamente a través de corrientes parásitas. Esta transferencia directa de energía es mucho más eficiente y rápida que los métodos convencionales que primero deben calentar las paredes del horno y luego transferir ese calor a la carga metálica mediante conducción y radiación.

Este rápido aumento de temperatura acorta significativamente los tiempos de ciclo desde el arranque hasta la colada.

Uniformidad de temperatura superior

El campo electromagnético crea una acción de agitación natural dentro del baño de metal fundido. Este movimiento constante garantiza que la temperatura se mantenga notablemente uniforme en toda la fusión, eliminando los puntos calientes que pueden dañar las aleaciones y degradar los revestimientos del horno.

Esta uniformidad es fundamental para lograr propiedades del material consistentes.

Calidad metalúrgica mejorada

El efecto de agitación y el calentamiento uniforme contribuyen directamente a un metal más limpio. El movimiento suave y continuo ayuda a que las inclusiones no metálicas y la escoria floten hasta la superficie, donde pueden eliminarse fácilmente.

Este proceso facilita la desgasificación y reduce las impurezas, lo que da como resultado un producto final de mayor calidad con mejores propiedades mecánicas.

Huella compacta y eficiente

En comparación con tecnologías más antiguas como los hornos de cuba o de arco, los hornos de inducción de FI son notablemente compactos y ligeros. No requieren grandes sistemas de almacenamiento de combustible, conductos de escape o sistemas de manipulación de electrodos.

Esto los hace ideales para instalaciones con espacio limitado y permite diseños de planta más flexibles.

Comprender las compensaciones

Ninguna tecnología es una solución universal. Si bien la fusión de FI es muy eficaz, es importante reconocer su contexto operativo y sus limitaciones, especialmente en comparación con variantes más especializadas.

Consideraciones energéticas y medioambientales

Aunque es rápido, el proceso puede consumir mucha energía. Su eficiencia es mayor cuando opera cerca de su capacidad total.

Además, la fusión de FI en atmósfera estándar no ofrece inherentemente las mejoras medioambientales o laborales de un sistema cerrado. Tecnologías como la fusión por inducción al vacío ofrecen un entorno operativo más limpio y pueden ofrecer una mayor eficiencia energética.

Limitaciones en metales de ultra alta pureza

Para las aplicaciones más exigentes, como las aleaciones aeroespaciales o de grado médico, la fusión de FI estándar puede no ser suficiente. El proceso se realiza al aire libre, lo que permite una posible contaminación atmosférica.

En estos casos, se requiere la fusión por inducción al vacío (VIM), una forma especializada de fusión por inducción. Realiza la fusión dentro de un vacío, proporcionando un control superior sobre el contenido de gas y evitando la oxidación para lograr los niveles de impurezas más bajos posibles.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de fusión correcta depende totalmente de sus requisitos de producción específicos y sus objetivos de calidad.

- Si su enfoque principal es la producción rápida y la flexibilidad operativa: La fusión de FI es una opción excepcional debido a su rápido arranque, ciclos de fusión rápidos y tamaño compacto.

- Si su enfoque principal son las fundiciones de uso general de alta calidad: La acción de agitación inherente y el calentamiento uniforme de la tecnología de FI proporcionan una excelente eliminación de impurezas para una amplia gama de aleaciones ferrosas y no ferrosas.

- Si su enfoque principal es la máxima pureza para aplicaciones críticas: Debe recurrir a variantes especializadas como la fusión por inducción al vacío (VIM) para lograr el control metalúrgico necesario.

En última instancia, elegir la tecnología de inducción correcta consiste en adaptar la herramienta con precisión a su objetivo metalúrgico.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad de calentamiento | La transferencia de energía rápida y directa acorta los tiempos de ciclo. |

| Uniformidad de la temperatura | La agitación electromagnética elimina los puntos calientes. |

| Calidad metalúrgica | Mejora la eliminación de impurezas y la desgasificación. |

| Huella | El diseño compacto y flexible ahorra espacio. |

¿Listo para mejorar la eficiencia y la calidad del producto de su fundición?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Ya sea que su objetivo sea la producción rápida de fundiciones de uso general o lograr la máxima pureza para aplicaciones críticas, nuestra línea de productos, incluidos los hornos de inducción especializados, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de hornos de alta temperatura pueden adaptarse a sus necesidades de fusión de frecuencia intermedia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza