En entornos industriales y de laboratorio de alta temperatura, los elementos calefactores de disiliciuro de molibdeno (MoSi2) ofrecen un conjunto distinto de ventajas centradas en su capacidad para alcanzar temperaturas extremas, su longevidad operativa y su estabilidad eléctrica. Pueden alcanzar temperaturas de funcionamiento muy superiores a las de otros elementos metálicos, ofrecen la vida útil inherente más larga de su clase y mantienen una resistencia constante que simplifica el mantenimiento del horno y garantiza la repetibilidad del proceso.

La ventaja principal de MoSi2 no es solo su capacidad para calentarse extremadamente, sino su capa protectora única de autorreparación. Este mecanismo le otorga una estabilidad y durabilidad inigualables en atmósferas oxidantes, lo que lo convierte en la opción más confiable y rentable para procesos continuos de alta temperatura y exigentes.

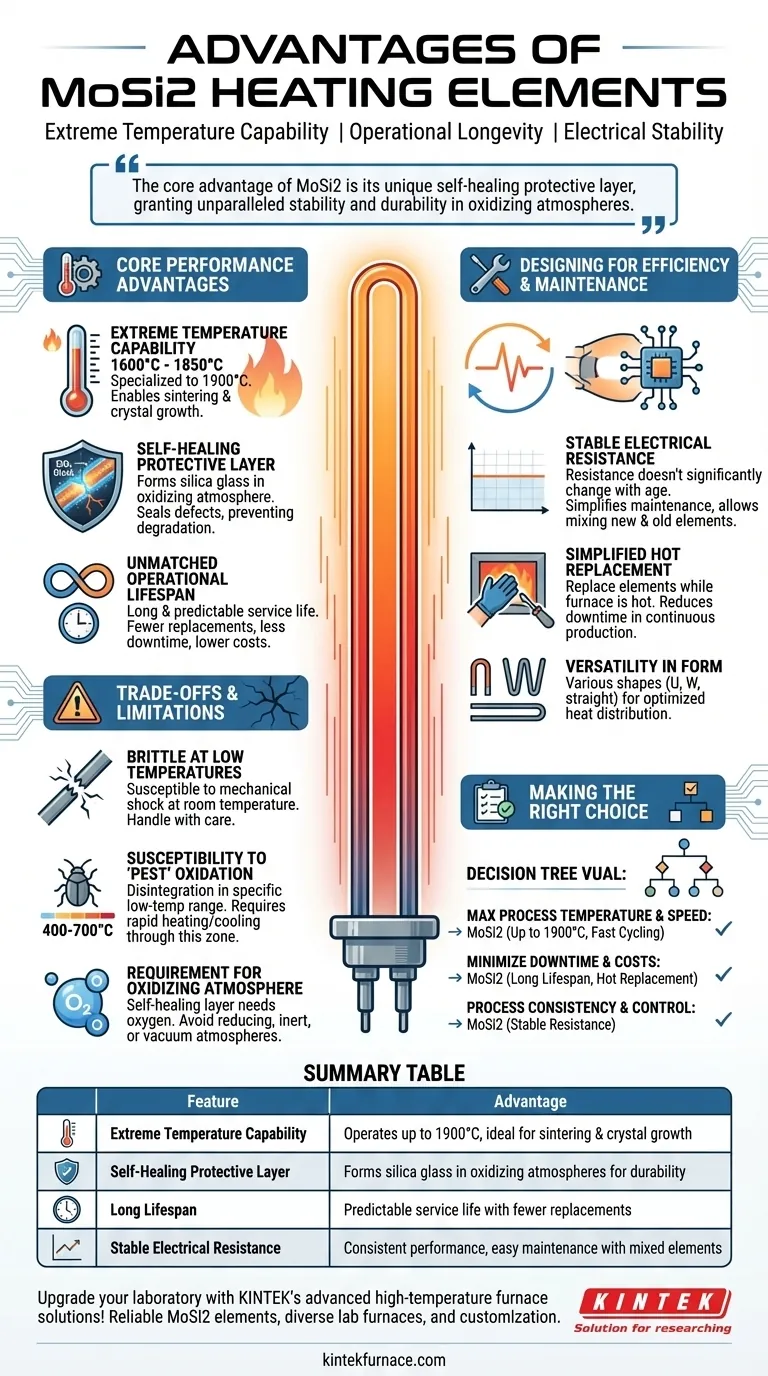

Desglosando las Ventajas Clave de Rendimiento

Las propiedades de los elementos de MoSi2 se traducen directamente en un rendimiento y una confiabilidad superiores del horno, especialmente en comparación con otros materiales comunes para elementos calefactores, como el carburo de silicio (SiC) o las aleaciones metálicas.

Capacidad de Temperatura Extrema

Los elementos de MoSi2 están diseñados para los entornos térmicos más exigentes. Pueden operar continuamente a temperaturas del elemento entre 1600 °C y 1850 °C (2912 °F - 3362 °F), con variantes especializadas que alcanzan hasta 1900 °C.

Esto permite procesos que son imposibles con otros elementos eléctricos, como la sinterización de cerámicas avanzadas, el crecimiento de cristales y la realización de tratamientos térmicos específicos de metales a alta temperatura.

La Capa Protectora de Autorreparación

La característica definitoria de MoSi2 es su naturaleza de "autorreparación" en una atmósfera oxidante. A medida que el elemento se calienta, forma una capa delgada y no conductora de vidrio de sílice (SiO2) en su superficie.

Si se desarrolla una grieta o descamación en esta capa, el material MoSi2 subyacente queda expuesto al oxígeno. Esta exposición forma instantáneamente nuevo vidrio de sílice, sellando eficazmente el defecto y evitando que el elemento se degrade.

Vida Útil Operativa Inigualable

Este mecanismo de autorreparación es la razón principal de la vida útil excepcionalmente larga y predecible del MoSi2. A diferencia de los elementos que se degradan constantemente con el tiempo, los elementos de MoSi2 mantienen su integridad siempre que la capa protectora pueda regenerarse.

Esto da como resultado menos reemplazos, menor tiempo de inactividad del horno y menores costos a largo plazo.

Calentamiento Rápido y Ciclo Térmico

Los elementos de MoSi2 pueden manejar altas cargas de vatios, lo que permite tasas de calentamiento rápidas. Además, no son susceptibles al daño por ciclos térmicos rápidos, lo que los hace ideales para procesos por lotes que requieren calentamiento y enfriamiento frecuentes.

Diseño para la Eficiencia y el Mantenimiento

Más allá del rendimiento puro, los elementos de MoSi2 poseen características clave que simplifican el diseño, la operación y el mantenimiento a largo plazo del horno.

Resistencia Eléctrica Estable

Una ventaja operativa crucial es que la resistencia eléctrica del MoSi2 no cambia significativamente con el tiempo. Esto contrasta marcadamente con materiales como el carburo de silicio, cuya resistencia aumenta durante su vida útil.

Esta estabilidad significa que puede conectar elementos de reemplazo nuevos en serie con otros más antiguos sin causar desequilibrios de potencia o necesidad de reemplazar todo el conjunto, lo que simplifica drásticamente el mantenimiento.

Reemplazo en Caliente Simplificado

Debido a su diseño robusto y propiedades estables, los elementos de MoSi2 a menudo pueden reemplazarse mientras el horno aún está caliente. Esta capacidad es un beneficio significativo en entornos de producción continua, ya que puede reducir el tiempo de inactividad del horno de días a solo horas.

Versatilidad en Forma y Aplicación

Estos elementos se fabrican en una amplia variedad de formas y tamaños, incluidos elementos en forma de U, en forma de W y rectos. Esta flexibilidad de diseño permite la optimización de la distribución del calor dentro de cualquier cámara de horno dada.

Comprender las Compensaciones y Limitaciones

Ningún material es perfecto para cada situación. Para utilizar los elementos de MoSi2 de manera efectiva, es fundamental comprender sus limitaciones operativas específicas.

Fragilidad a Bajas Temperaturas

Como muchos materiales a base de cerámica, el MoSi2 es frágil y susceptible al choque mecánico a temperatura ambiente. Se debe tener cuidado durante la instalación y manipulación para evitar daños por impacto. Una vez a temperatura de funcionamiento, su resistencia aumenta significativamente.

Susceptibilidad a la Oxidación por "Plaga"

En un rango de temperatura bajo específico de aproximadamente 400-700 °C, el MoSi2 puede experimentar una forma catastrófica de oxidación conocida como "plaga" (pesting). Esto ocurre si el elemento se mantiene en este rango de temperatura durante períodos prolongados, lo que provoca su desintegración. Los hornos deben programarse para calentar y enfriar rápidamente a través de esta zona.

Requisito de una Atmósfera Oxidante

La capa de sílice de autorreparación solo puede formarse en presencia de oxígeno. El uso de elementos de MoSi2 en atmósferas reductoras, inertes o de vacío sin la protección adecuada evitará la formación de la capa o la eliminará, lo que provocará un fallo rápido del elemento.

Tomando la Decisión Correcta para su Aplicación

Para seleccionar el elemento calefactor adecuado, alinee sus propiedades con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima del proceso y la velocidad: El techo de temperatura inigualable (hasta 1900 °C) y el rápido ciclo térmico del MoSi2 lo convierten en la opción definitiva.

- Si su enfoque principal es minimizar el tiempo de inactividad y los costos de mantenimiento: La vida útil excepcional del MoSi2 y la capacidad de mezclar elementos nuevos y viejos en serie reducen significativamente las cargas operativas a largo plazo.

- Si su enfoque principal es la consistencia y el control del proceso: La resistencia eléctrica estable del MoSi2 garantiza un rendimiento térmico predecible y repetible durante toda la vida útil del elemento.

En última instancia, elegir MoSi2 es una inversión en confiabilidad y rendimiento a largo plazo para las aplicaciones térmicas más exigentes.

Tabla Resumen:

| Ventaja | Características Clave |

|---|---|

| Capacidad de Temperatura Extrema | Opera hasta 1900 °C, ideal para sinterización y crecimiento de cristales |

| Capa Protectora de Autorreparación | Forma vidrio de sílice en atmósferas oxidantes para mayor durabilidad |

| Larga Vida Útil | Vida útil predecible con menos reemplazos |

| Resistencia Eléctrica Estable | Rendimiento constante, mantenimiento fácil con elementos mixtos |

| Calentamiento Rápido y Ciclo | Altas cargas de vatios, maneja cambios de temperatura frecuentes |

| Reemplazo en Caliente Simplificado | Reduce el tiempo de inactividad en procesos continuos |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores confiables como MoSi2, lo que garantiza temperaturas extremas, larga vida útil y rendimiento estable. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y reducir los costos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables