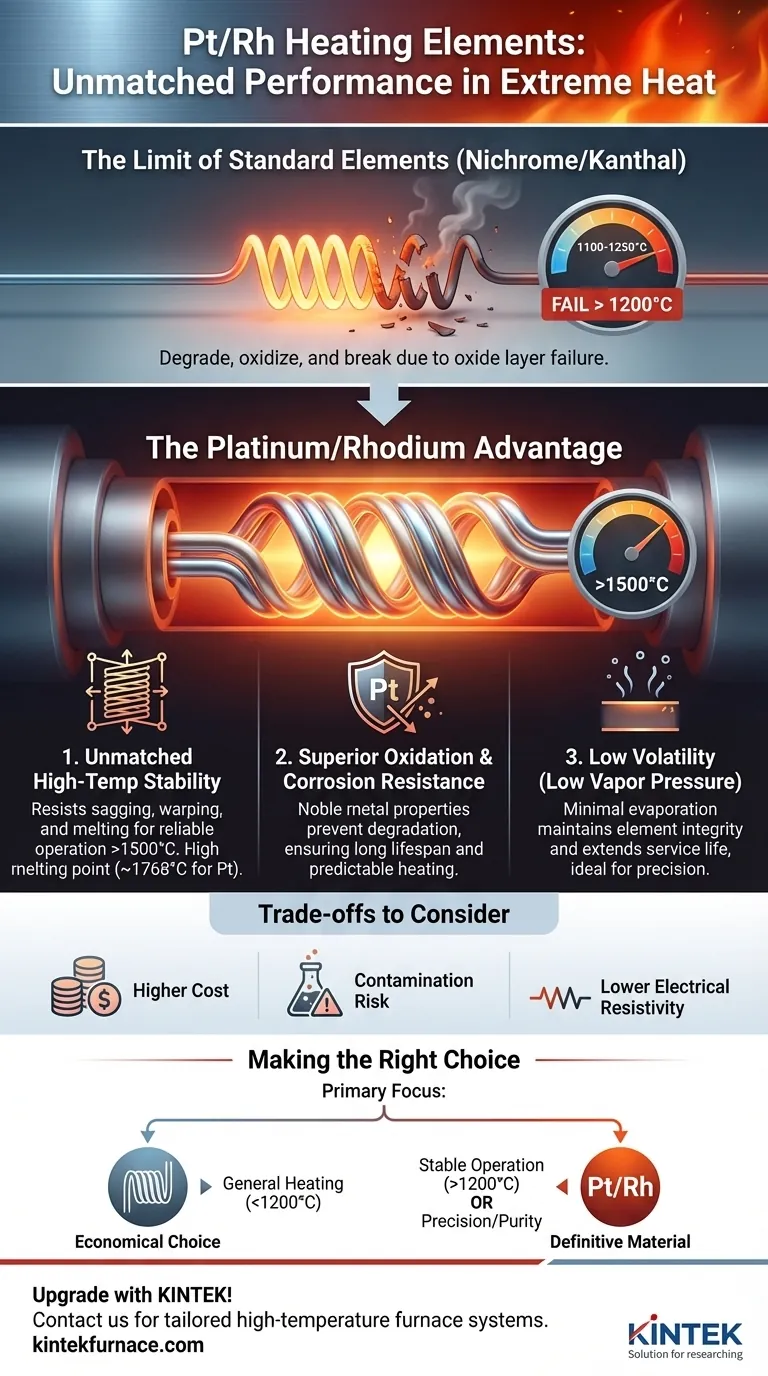

Para aplicaciones que exigen calor extremo, las aleaciones de platino/rodio (Pt/Rh) proporcionan un rendimiento inigualable donde los materiales más comunes fallan. Sus principales ventajas son una excepcional estabilidad a altas temperaturas, una resistencia superior a la oxidación y la corrosión, y una volatilidad muy baja, lo que garantiza una vida útil larga y fiable en los entornos térmicos más desafiantes.

Si bien los elementos calefactores estándar son adecuados para muchas tareas, comienzan a degradarse, oxidarse y fallar cuando las temperaturas superan los 1200°C. Las aleaciones de platino/rodio están diseñadas específicamente para esta ventana operativa extrema, priorizando la estabilidad y el rendimiento a largo plazo sobre el costo inicial.

Por qué los elementos estándar tienen un límite

Para comprender el valor del platino/rodio, primero debemos reconocer las limitaciones de los materiales de elementos calefactores más convencionales.

El límite de Nicrom y Kanthal

Los elementos calefactores de resistencia más comunes están hechos de aleaciones como el Nicrom (níquel-cromo) o el Kanthal (hierro-cromo-aluminio).

Estos materiales son caballos de batalla en dispositivos que van desde tostadoras hasta hornos industriales. Funcionan formando una capa de óxido protectora y estable en su superficie que previene una mayor degradación. Sin embargo, esta protección tiene sus límites, típicamente alrededor de 1100-1250°C.

Fallo a temperaturas extremas

Por encima de este umbral, la capa de óxido protectora puede fallar. El metal subyacente comienza a oxidarse rápidamente, adelgazarse y finalmente romperse. Esto lleva a la falla del elemento, tiempo de inactividad del proceso y reparaciones costosas.

Las ventajas principales del platino/rodio

Las aleaciones de Pt/Rh están diseñadas para superar estas limitaciones, lo que las hace esenciales para procesos de alta pureza y ultra-alta temperatura.

Estabilidad inigualable a altas temperaturas

El platino tiene un punto de fusión muy alto (~1768°C). La adición de rodio fortalece aún más la aleación, aumentando su resistencia mecánica y rigidez a temperaturas extremas.

Esto significa que un elemento calefactor de Pt/Rh no se combará, deformará ni fundirá en aplicaciones donde otros metales ya habrían fallado, proporcionando estabilidad en hornos que operan muy por encima de los 1500°C.

Resistencia superior a la oxidación y corrosión

A diferencia del Nicrom, el platino es un metal noble. Tiene una resistencia intrínseca y excepcional a la oxidación, incluso cuando se calienta en aire a temperaturas muy altas.

Esta propiedad asegura que el diámetro y la resistencia eléctrica del elemento permanezcan notablemente estables durante miles de horas de uso. Esto se traduce directamente en una vida útil más larga y procesos de calentamiento altamente predecibles y repetibles.

Baja presión de vapor (baja volatilidad)

A temperaturas extremas, todos los materiales comienzan a evaporarse o "volatilizarse". Este proceso adelgaza el elemento calefactor con el tiempo, cambiando su resistencia y eventualmente causando su falla.

Las aleaciones de Pt/Rh tienen una presión de vapor muy baja. Se evaporan a una velocidad significativamente más lenta que otros metales a la misma temperatura, asegurando que el elemento mantenga su integridad por mucho más tiempo.

Comprendiendo las compensaciones

El rendimiento superior del platino/rodio conlleva consideraciones importantes que son críticas para una selección adecuada del material.

El factor principal: el costo

El platino y el rodio son metales preciosos. Como resultado, los elementos calefactores de Pt/Rh son sustancialmente más caros que sus contrapartes de Nicrom o Kanthal. Su uso generalmente se justifica solo cuando los requisitos de rendimiento hacen que otros materiales sean inadecuados.

Susceptibilidad a la contaminación

Aunque son altamente resistentes a la oxidación, las aleaciones de Pt/Rh pueden ser "envenenadas" por ciertos contaminantes a altas temperaturas.

Elementos como el silicio (del aislamiento), el fósforo o el azufre pueden reaccionar con el platino, formando compuestos de bajo punto de fusión en los límites de grano. Esto puede hacer que el elemento se vuelva quebradizo y falle prematuramente. Un diseño cuidadoso del horno y la selección de materiales son esenciales.

Menor resistividad eléctrica

En comparación con el Nicrom, las aleaciones de Pt/Rh tienen una menor resistividad eléctrica. Este es un parámetro de diseño clave que significa que, para una potencia de salida dada, el elemento puede necesitar ser más largo o tener una sección transversal más pequeña. Esto afecta directamente el diseño físico y el bobinado del horno.

Tomar la decisión correcta para su objetivo

Seleccionar el material correcto para el elemento calefactor es un equilibrio entre las necesidades de rendimiento y las limitaciones presupuestarias.

- Si su enfoque principal es el calentamiento general por debajo de 1200°C: Las aleaciones más económicas como Kanthal o Nicrom son la opción apropiada y económica.

- Si su enfoque principal es la operación estable por encima de 1200°C: El platino/rodio es el material definitivo por su estabilidad térmica inigualable y su larga vida útil.

- Si su enfoque principal es la precisión y la pureza del proceso: La baja volatilidad e inercia del Pt/Rh son esenciales para aplicaciones como el procesamiento de semiconductores, el crecimiento de cristales o el análisis de laboratorio.

Elegir el material adecuado garantiza que su equipo funcione de manera fiable, eficiente y con la precisión que su proceso exige.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Estabilidad a altas temperaturas | Resiste el pandeo, la deformación y la fusión por encima de los 1500°C para un funcionamiento fiable. |

| Resistencia a la oxidación y corrosión | Las propiedades de metal noble previenen la degradación, asegurando una larga vida útil y un calentamiento predecible. |

| Baja volatilidad | La evaporación mínima a altas temperaturas mantiene la integridad del elemento y extiende la vida útil. |

| Aplicaciones ideales | Mejor para procesos por encima de 1200°C, como el procesamiento de semiconductores y el crecimiento de cristales. |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo una fiabilidad y eficiencia inigualables. Contáctenos hoy para discutir cómo nuestros elementos de aleación de platino/rodio pueden mejorar el rendimiento y la longevidad de su laboratorio.

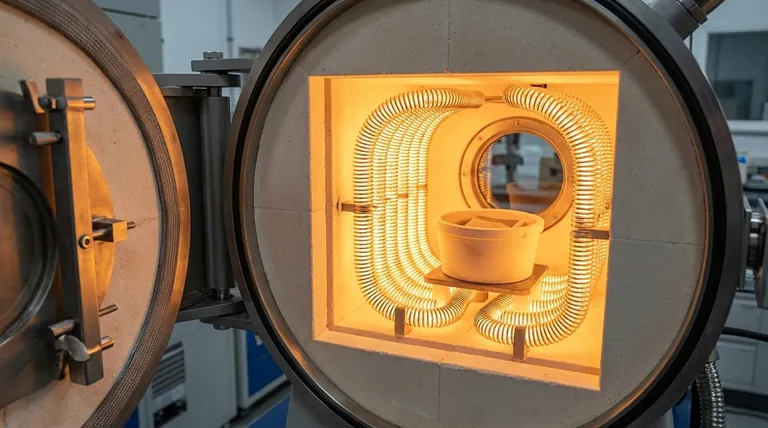

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo