En esencia, las principales ventajas de un horno rotatorio son su capacidad única para procesar una amplia variedad de materiales en grandes volúmenes con una uniformidad y fiabilidad excepcionales. Al combinar el volteo mecánico con un control térmico preciso, estos sistemas ofrecen resultados consistentes y de alta calidad en entornos exigentes de operación continua, lo que los convierte en una piedra angular de la industria pesada.

El verdadero valor de un horno rotatorio no reside solo en su capacidad para calentar materiales, sino en su proceso dinámico. Al voltear continuamente los materiales a través de zonas de calentamiento controladas, garantiza una uniformidad inigualable y un alto rendimiento para sólidos granulares, convirtiéndolo en un caballo de batalla para el procesamiento térmico a escala industrial.

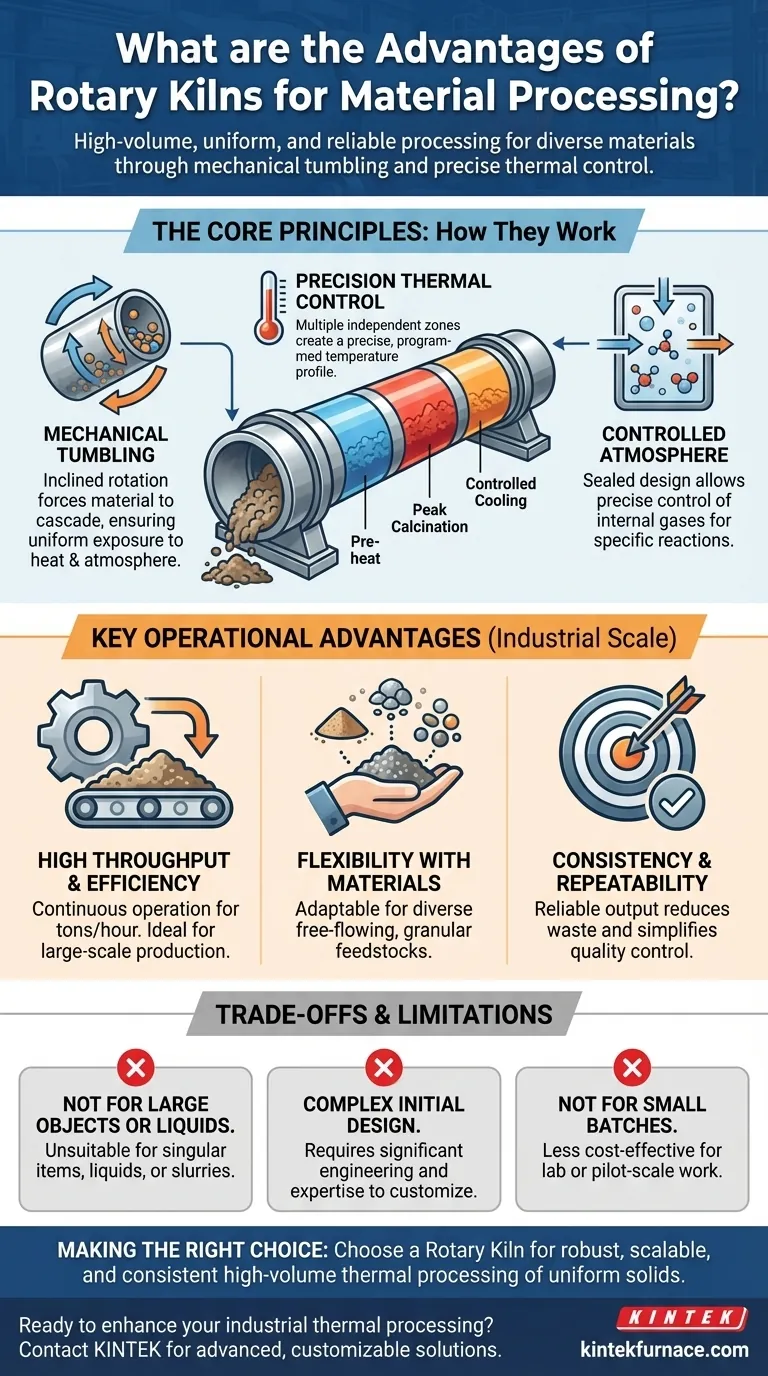

Los Principios Fundamentales: Cómo los Hornos Rotatorios Logran sus Ventajas

Para comprender los beneficios de un horno rotatorio, es crucial entender su diseño fundamental. No es simplemente un tubo caliente; es un entorno de procesamiento activo.

El Papel del Volteo Mecánico

Un horno rotatorio es un recipiente cilíndrico, inclinado en un ligero ángulo y que gira lentamente sobre su eje. Este diseño obliga al material a caer en cascada y a voltearse mientras viaja desde el extremo de alimentación hasta el extremo de descarga.

Esta mezcla constante es la clave para un procesamiento uniforme. Cada partícula se expone repetidamente a la fuente de calor y a la atmósfera interna, eliminando puntos calientes y asegurando que todo el lote reciba el mismo tratamiento.

Precisión en el Control Térmico

Los hornos modernos cuentan con múltiples zonas de calentamiento independientes a lo largo de su longitud. Esto permite programar un perfil de temperatura preciso para el material.

Un proceso puede requerir una etapa de precalentamiento suave, un aumento rápido a una temperatura máxima de calcinación y un período de enfriamiento controlado. Un horno rotatorio ejecuta esta secuencia sin problemas dentro de una única operación continua.

Control sobre la Atmósfera Interna

El horno está sellado en ambos extremos, lo que permite un control preciso de la atmósfera interna. Esto es fundamental para los procesos que requieren reacciones químicas específicas.

Ya sea que el objetivo sea la oxidación, la reducción o simplemente prevenir reacciones no deseadas con el aire, la atmósfera controlada garantiza que la transformación química o física deseada ocurra de manera eficiente y repetible.

Ventajas Operativas Clave para la Escala Industrial

Los principios de ingeniería se traducen directamente en beneficios tangibles para la producción a gran escala.

Alto Rendimiento y Eficiencia

La naturaleza continua y fluida de un horno rotatorio lo hace ideal para la producción de gran volumen. A diferencia de un proceso por lotes, que requiere carga, calentamiento, enfriamiento y descarga, un horno rotatorio procesa el material sin interrupción.

Esta operación continua, combinada con capacidades de ciclo de alta velocidad y una transferencia de calor eficiente, lo convierte en una solución económica para procesar toneladas de material por hora.

Flexibilidad con Materiales Diversos

Los hornos rotatorios son reconocidos por su construcción robusta y adaptabilidad. Su diseño modular permite personalizarlos para requisitos de proyectos específicos y condiciones desafiantes.

Sobresalen en el procesamiento de una amplia gama de materiales granulares y de flujo libre, desde polvos finos y pequeñas piedras de desecho hasta sólidos granulares más grandes, proporcionando un resultado uniforme incluso con materias primas variadas.

Consistencia y Repetibilidad

Para aplicaciones industriales, la calidad repetible no es negociable. La combinación de control de temperatura preciso, una atmósfera controlada y una mezcla de material uniforme garantiza un rendimiento constante.

Esta fiabilidad reduce el desperdicio, asegura que el producto final cumpla con las especificaciones y simplifica el control de calidad.

Comprender las Compensaciones y Limitaciones

Aunque potente, un horno rotatorio no es la solución universal para todo el procesamiento térmico. Sus fortalezas definen sus limitaciones.

Ideal para Materiales Granulares y de Flujo Libre

La acción de volteo que asegura la uniformidad en polvos y agregados hace que un horno rotatorio no sea adecuado para procesar objetos grandes y singulares o materiales que podrían dañarse por el volteo.

Asimismo, no está diseñado para procesar líquidos o lodos sin una preparación previa significativa, como el secado y la aglomeración. Los hornos de lote estático o de cinta son más adecuados para estas aplicaciones.

Complejidad en el Diseño Inicial

El alto grado de personalización significa que un horno rotatorio no es un producto listo para usar. El diseño inicial, la ingeniería y la instalación requieren una experiencia significativa para que los parámetros del horno coincidan con el material específico y los objetivos del proceso.

Sin embargo, esta complejidad inicial es lo que desbloquea su eficiencia y fiabilidad a largo plazo una vez que se pone en marcha.

Escala de Operación

Los hornos rotatorios están construidos para el rendimiento industrial. Si bien son muy económicos a escala, su huella operativa y consumo de energía pueden hacerlos menos rentables para trabajos de laboratorio en lotes pequeños o producción a escala piloto. Para estas necesidades, un horno de tubo o de caja más pequeño suele ser una opción más práctica.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico determinará si un horno rotatorio es la tecnología adecuada para usted.

- Si su enfoque principal es la producción de gran volumen de sólidos uniformes: El horno rotatorio es la opción definitiva por su capacidad de procesamiento continuo y su acción de mezcla superior.

- Si su enfoque principal es el procesamiento de materias primas variadas o inconsistentes: La naturaleza robusta y adaptable del horno es un fuerte candidato, siempre que los materiales sean granulares o puedan hacerse granulares.

- Si su enfoque principal es el tratamiento estático y preciso de piezas individuales o lotes pequeños: Probablemente será más adecuada y rentable otra solución, como un horno por lotes o un horno tubular.

En última instancia, la selección de un horno rotatorio es una decisión para un procesamiento térmico robusto, escalable y consistente.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alto Rendimiento | Operación continua para procesar toneladas de material por hora, ideal para producción a gran escala. |

| Procesamiento Uniforme | El volteo mecánico asegura una exposición constante al calor, eliminando puntos calientes y garantizando la uniformidad del lote. |

| Flexibilidad | Adaptable para una amplia gama de materiales granulares y de flujo libre, con personalización para necesidades específicas. |

| Atmósfera Controlada | El diseño sellado permite un control preciso de las condiciones internas para oxidación, reducción u otras reacciones. |

| Fiabilidad | Resultados consistentes y repetibles que reducen el desperdicio y simplifican el control de calidad en entornos exigentes. |

¿Listo para mejorar su procesamiento térmico industrial? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios pueden ofrecer resultados uniformes y de gran volumen para sus necesidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza