Para aplicaciones de CVD que involucran polvos o partículas, la principal ventaja de un horno tubular rotatorio es su capacidad para entregar recubrimientos y propiedades de material excepcionalmente uniformes. La rotación continua asegura que cada superficie del material esté consistentemente expuesta tanto al calor como a los gases precursores, un nivel de homogeneidad casi imposible de lograr con materiales sueltos en un horno estacionario.

El beneficio principal de un horno tubular rotatorio es que transforma un proceso estático por lotes en uno dinámico y continuo. Esto resuelve el desafío crítico de tratar polvos y gránulos de manera uniforme, lo que lleva a materiales de mayor calidad, eficiencia mejorada y mejor escalabilidad desde el laboratorio hasta la producción industrial.

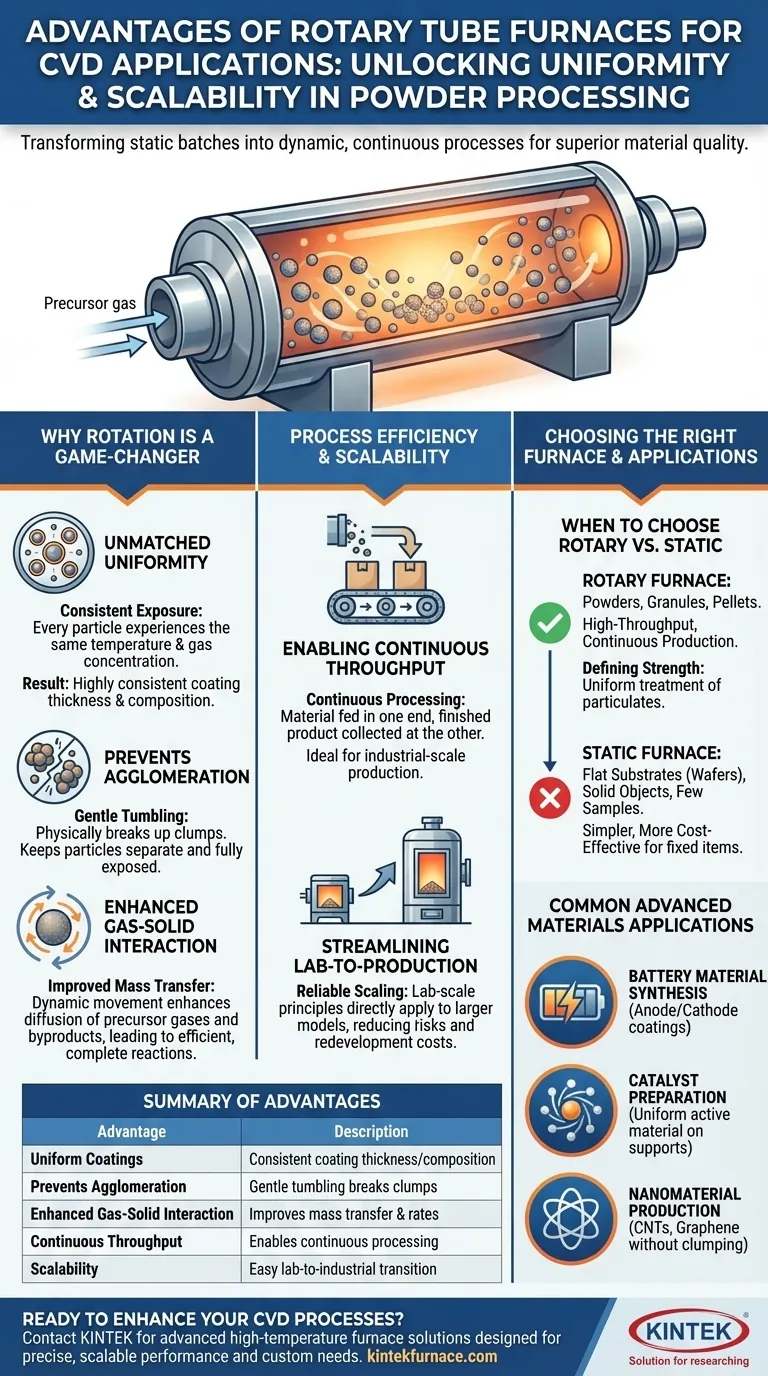

Por qué la rotación es un cambio de juego para CVD

En la Deposición Química de Vapor (CVD), el objetivo es depositar una película delgada y uniforme de una fase gaseosa sobre un sustrato. Cuando ese sustrato es un polvo, un horno estático presenta un problema fundamental: el gas no puede llegar a las partículas en el medio y en el fondo de la pila. Un horno rotatorio resuelve esto directamente.

Uniformidad de recubrimiento y térmica inigualable

En un tubo estático, la capa superior de polvo se procesa de manera diferente a la capa inferior. Un horno rotatorio voltea suavemente el material, asegurando que cada partícula sea llevada cíclicamente a la superficie.

Esta mezcla constante garantiza que todas las partículas experimenten el mismo perfil de temperatura y la misma concentración de gas precursor, lo que resulta en un espesor de recubrimiento y una composición del material altamente consistentes.

Prevención de la aglomeración de partículas

Los polvos finos tienen una tendencia natural a aglomerarse cuando se calientan. Esta aglomeración protege las superficies interiores del proceso de CVD, lo que lleva a reacciones incompletas y productos no uniformes.

La suave acción de volteo mecánico de un horno rotatorio rompe físicamente estos aglomerados a medida que se forman, manteniendo las partículas separadas y completamente expuestas.

Interacción gas-sólido mejorada

El movimiento dinámico del material del sustrato mejora la transferencia de masa. A medida que el lecho de polvo se voltea, mejora la difusión de los gases precursores a las superficies de las partículas y la difusión de los subproductos de la reacción lejos de ellas.

Esto conduce a una reacción química más eficiente y completa, lo que puede aumentar las tasas de deposición y mejorar la calidad general del material final.

Eficiencia del proceso y escalabilidad

Más allá de la calidad del material, los hornos rotatorios ofrecen ventajas operativas significativas, especialmente al ir más allá de los experimentos a pequeña escala de laboratorio.

Permitiendo el rendimiento continuo

A diferencia de los hornos estáticos que operan lote por lote, muchos hornos rotatorios están diseñados para el procesamiento continuo o semicontinuo de materiales.

La materia prima puede alimentarse por un extremo del tubo giratorio y el producto terminado recolectarse por el otro, lo que aumenta drásticamente el rendimiento y lo hace adecuado para la producción a escala industrial.

Optimización de la escalada de laboratorio a producción

Los principios de un horno rotatorio a escala de laboratorio son directamente aplicables a modelos industriales más grandes. Esto facilita mucho la escalabilidad del proceso.

El desarrollo de un proceso en un pequeño horno rotatorio proporciona un plan confiable para la producción, reduciendo los riesgos y los costos de reurbanización asociados con la ampliación.

Comprensión de las compensaciones: Hornos rotatorios vs. estáticos

Un horno rotatorio es una herramienta especializada, no una solución universal. La elección del horno correcto depende completamente de la naturaleza de su sustrato y sus objetivos de procesamiento.

Cuándo elegir un horno rotatorio

Un horno rotatorio es la elección clara cuando su sustrato es un polvo, gránulo o pellet. Su capacidad para garantizar un tratamiento uniforme de la materia particulada es su fuerza definitoria.

También es la opción superior si su objetivo es la producción de alto rendimiento o continua, ya que su diseño inherentemente soporta este flujo de trabajo.

Cuándo un horno estático es superior

Para procesar sustratos planos (como obleas de silicio), objetos sólidos o un pequeño número de muestras fijas, un horno tubular estático estándar es más práctico, simple y rentable.

En estos casos, la complejidad y el movimiento de un sistema rotatorio no ofrecen ningún beneficio y solo complicarían la configuración innecesariamente.

Características clave de diseño

Independientemente del tipo, un horno de alta calidad para CVD proporcionará un control preciso de la atmósfera para manejar gases inertes o reactivos. Los diseños modernos también cuentan con un robusto aislamiento cerámico y carcasas de doble pared para garantizar la eficiencia energética y bajas temperaturas de la superficie exterior para la seguridad del operador.

Aplicaciones comunes en materiales avanzados

Las ventajas únicas de los hornos tubulares rotatorios los hacen esenciales para producir una variedad de materiales de alto rendimiento donde la uniformidad es crítica.

Síntesis de materiales para baterías

Los hornos rotatorios se utilizan ampliamente para sintetizar y recubrir materiales de ánodo y cátodo (como alúmina o grafito). El proceso asegura que cada partícula tenga la composición y el recubrimiento deseados, lo cual es vital para el rendimiento y la vida útil de la batería.

Preparación de catalizadores

Al crear catalizadores, a menudo se recubre una capa delgada de un material activo sobre un soporte de polvo de alta superficie. Un horno rotatorio asegura que este recubrimiento se aplique de manera uniforme, maximizando el número de sitios activos y la efectividad general del catalizador.

Producción de nanomateriales

En la síntesis de nanomateriales como nanotubos de carbono (NTC) o grafeno, los hornos rotatorios ayudan a producir un producto más uniforme al evitar que las nanopartículas se aglomeren durante su fase de crecimiento a alta temperatura.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno correcta es una decisión crítica que impacta directamente la calidad de sus resultados y la eficiencia de su flujo de trabajo.

- Si su enfoque principal es el procesamiento de polvos, gránulos o pellets: Un horno rotatorio es la opción ideal para garantizar la uniformidad y prevenir la aglomeración.

- Si su enfoque principal es el recubrimiento de sustratos planos u objetos sólidos únicos: Un horno tubular estático estándar es más práctico y rentable.

- Si su enfoque principal es escalar un proceso basado en polvo del laboratorio a la producción: La capacidad de procesamiento continuo de un horno rotatorio lo convierte en una inversión superior a largo plazo.

Al hacer coincidir la fuerza principal del horno, la manipulación dinámica de materiales, con su sustrato específico, puede lograr de manera confiable sus objetivos de procesamiento de materiales.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Recubrimientos Uniformes | Asegura un espesor de recubrimiento y una composición de material consistentes para todas las partículas mediante rotación continua. |

| Previene la Aglomeración | El volteo suave rompe los grumos, manteniendo las partículas separadas y completamente expuestas durante el CVD. |

| Interacción Gas-Sólido Mejorada | Mejora la transferencia de masa para reacciones eficientes y mayores tasas de deposición. |

| Rendimiento Continuo | Permite el procesamiento semicontinuo o continuo, ideal para escalar del laboratorio a la producción. |

| Escalabilidad | Fácil transición de modelos a escala de laboratorio a industriales, reduciendo los costos de reurbanización. |

¿Listo para mejorar sus procesos de CVD con resultados uniformes y de alta calidad? Aprovechando una I+D excepcional y una fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos tubulares rotatorios están diseñados para ofrecer un rendimiento preciso y escalable para aplicaciones de polvos y partículas, respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra línea de productos, que incluye hornos rotatorios, mufla, tubos, vacío y atmósfera, y sistemas CVD/PECVD, puede optimizar su flujo de trabajo e impulsar la innovación en materiales para baterías, catalizadores y nanomateriales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales