En el ámbito del endurecimiento por cementación, la carburación al vacío representa un avance tecnológico significativo sobre los métodos convencionales basados en atmósfera. Sus principales ventajas son una uniformidad superior, una repetibilidad excepcional y un control preciso del proceso, lo que se traduce directamente en componentes de mayor calidad con menos distorsión y tolerancias dimensionales más estrictas.

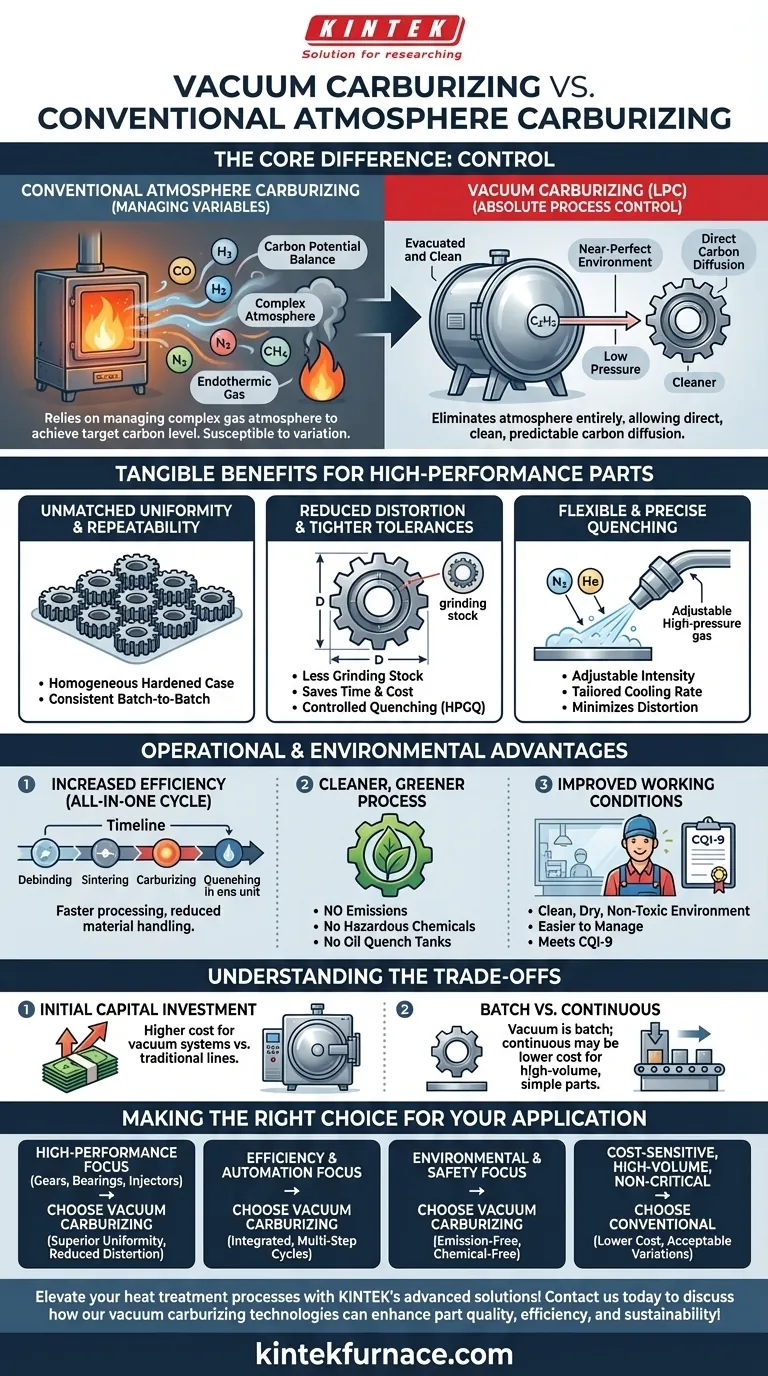

La diferencia fundamental es una de control. Los métodos convencionales se centran en gestionar una compleja atmósfera de gas para lograr un nivel objetivo de carbono, mientras que la carburación al vacío elimina la atmósfera por completo, permitiendo una difusión directa, limpia y altamente predecible del carbono en el acero.

El principio fundamental: control absoluto del proceso

En su esencia, la superioridad de la carburación al vacío, también conocida como Carburación a Baja Presión (LPC), radica en su capacidad para crear un entorno casi perfecto para la difusión del carbono.

Cómo funciona la carburación al vacío

El proceso implica calentar las piezas en vacío, lo que elimina todos los contaminantes atmosféricos. Luego se introduce un gas hidrocarburo puro, típicamente acetileno, a muy baja presión. Este gas se descompone, permitiendo que el carbono se deposite y se difunda en la superficie del acero. Esto se hace a menudo en una serie de pasos de "impulso" (inyección de gas) y "difusión" (gas apagado) para controlar con precisión la profundidad de la caja.

Eliminación de variables atmosféricas

La carburación convencional en atmósfera se basa en mantener un delicado equilibrio de gases (una atmósfera endotérmica) para controlar el "potencial de carbono". Esto es inherentemente complejo y susceptible a variaciones.

El vacío, por su naturaleza, proporciona un entorno fundamentalmente más limpio. Lograr un nivel equivalente de pureza atmosférica con el procesamiento de gases es complejo y costoso, mientras que un horno de vacío lo logra simplemente evacuando la cámara.

Beneficios tangibles para piezas de alto rendimiento

Este control superior no es meramente académico; produce mejoras medibles en el producto final, razón por la cual es el método preferido para componentes críticos como engranajes y cojinetes de alta calidad.

Uniformidad y repetibilidad inigualables

La carburación al vacío proporciona una capa endurecida excepcionalmente homogénea en toda la carga de trabajo. El proceso es notablemente consistente de un lote a otro, lo que garantiza resultados fiables y predecibles.

Reducción de la distorsión y tolerancias más estrictas

Esta uniformidad, combinada con opciones de enfriamiento controlado como el Enfriamiento por Gas a Alta Presión (HPGQ), reduce significativamente la distorsión de las piezas. Esto permite a los ingenieros diseñar piezas con menos material de rectificado, ahorrando tiempo y costes valiosos en las operaciones de acabado posteriores al tratamiento térmico.

Enfriamiento flexible y preciso

Con HPGQ, la intensidad del enfriamiento se puede ajustar controlando la presión y la velocidad del gas (a menudo nitrógeno o helio). Esto permite adaptar la velocidad de enfriamiento a la geometría y el material específicos de la pieza, minimizando aún más la distorsión mientras se logra la dureza deseada.

Ventajas operativas y medioambientales

Más allá de la calidad de las piezas, la carburación al vacío ofrece beneficios significativos para la propia operación de fabricación.

Mayor eficiencia operativa

Los hornos de vacío modernos pueden realizar un ciclo completo "todo en uno", integrando el desaglomerado, la sinterización, la carburación y el enfriamiento en un único proceso ininterrumpido. Esto reduce drásticamente los tiempos de ciclo y la manipulación de materiales.

Un proceso más limpio y ecológico

La carburación al vacío se considera un proceso respetuoso con el medio ambiente. No produce emisiones y elimina la necesidad de manipular o desechar productos químicos peligrosos asociados con la generación de gas endotérmico o grandes tanques de enfriamiento con aceite.

Mejora de las condiciones de trabajo

El resultado es un entorno de trabajo limpio, seco y no tóxico. Las piezas salen del horno limpias y listas para los pasos posteriores, y el proceso es más fácil de gestionar, lo que ayuda a cumplir con los estrictos estándares de calidad como CQI-9.

Comprensión de las compensaciones

Aunque tecnológicamente superior, la carburación al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus compensaciones.

Inversión de capital inicial

Los sistemas de horno de vacío representan una inversión de capital inicial significativamente mayor en comparación con las líneas de hornos de atmósfera tradicionales.

Procesamiento por lotes vs. continuo

La carburación al vacío es fundamentalmente un proceso por lotes. Para la producción de muy alto volumen de piezas simples y no críticas, los hornos de atmósfera continuos a gran escala a veces pueden ofrecer un costo por pieza más bajo.

Especificidad de la aplicación

Para componentes donde ligeras variaciones en la profundidad de la capa son aceptables y la tolerancia dimensional no es un factor principal, el menor costo y la infraestructura establecida de la carburación convencional pueden ser una opción más pragmática.

Tomar la decisión correcta para su aplicación

La selección del método de carburación correcto requiere alinear las capacidades del proceso con los requisitos específicos de su componente y los objetivos estratégicos de su empresa.

- Si su objetivo principal son los componentes de alto rendimiento (engranajes, cojinetes, inyectores): La uniformidad superior y la distorsión reducida de la carburación al vacío son críticas para cumplir con tolerancias estrictas y demandas de rendimiento.

- Si su objetivo principal es la eficiencia del proceso y la automatización: La capacidad de ejecutar ciclos integrados y de varios pasos en un solo horno de vacío ofrece una clara ventaja al reducir los tiempos de entrega y la manipulación.

- Si su objetivo principal es el cumplimiento medioambiental y la seguridad de los trabajadores: La naturaleza libre de emisiones y productos químicos de la carburación al vacío la convierte en la opción superior a largo plazo.

- Si su objetivo principal es la producción de alto volumen y sensible al costo de piezas no críticas: La carburación convencional en atmósfera puede seguir siendo la opción más económica, siempre que sus variaciones de proceso sean aceptables.

Al comprender estas diferencias fundamentales, puede seleccionar el proceso de endurecimiento por cementación que se alinee precisamente con sus requisitos técnicos y objetivos comerciales.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Uniformidad Superior | Garantiza una capa endurecida homogénea en todas las piezas, mejorando la calidad y la consistencia. |

| Distorsión Reducida | Minimiza la deformación de las piezas, permitiendo tolerancias más estrictas y menos posprocesamiento. |

| Control Preciso del Proceso | Utiliza vacío e inyección controlada de gas para una difusión precisa del carbono y repetibilidad. |

| Beneficios Medioambientales | Libre de emisiones y elimina productos químicos peligrosos, mejorando la seguridad y el cumplimiento. |

| Eficiencia Operativa | Permite ciclos todo en uno para un procesamiento más rápido y una manipulación reducida en operaciones por lotes. |

¡Eleve sus procesos de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de vacío y atmósfera, hornos de mufla, tubulares y rotatorios, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea para engranajes de alto rendimiento, cojinetes u otros componentes críticos. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de carburación al vacío pueden mejorar la calidad, la eficiencia y la sostenibilidad de sus piezas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura