En resumen, la zirconia dental sinterizada posee una excepcional resistencia al envejecimiento y una alta resistencia a la flexión, lo que la convierte en uno de los materiales más duraderos y fiables de la odontología restauradora moderna. Su estructura molecular única combate activamente la degradación con el tiempo, mientras que su resistencia, que oscila entre 800 y 1200 MPa, es suficiente para las aplicaciones dentales más exigentes.

La conclusión principal es que el valor de la zirconia sinterizada no reside solo en su alta resistencia inmediata, sino en su probada capacidad para mantener esa resistencia durante muchos años. Esto se logra a través de una composición especializada que resiste la degradación a baja temperatura común en los entornos orales.

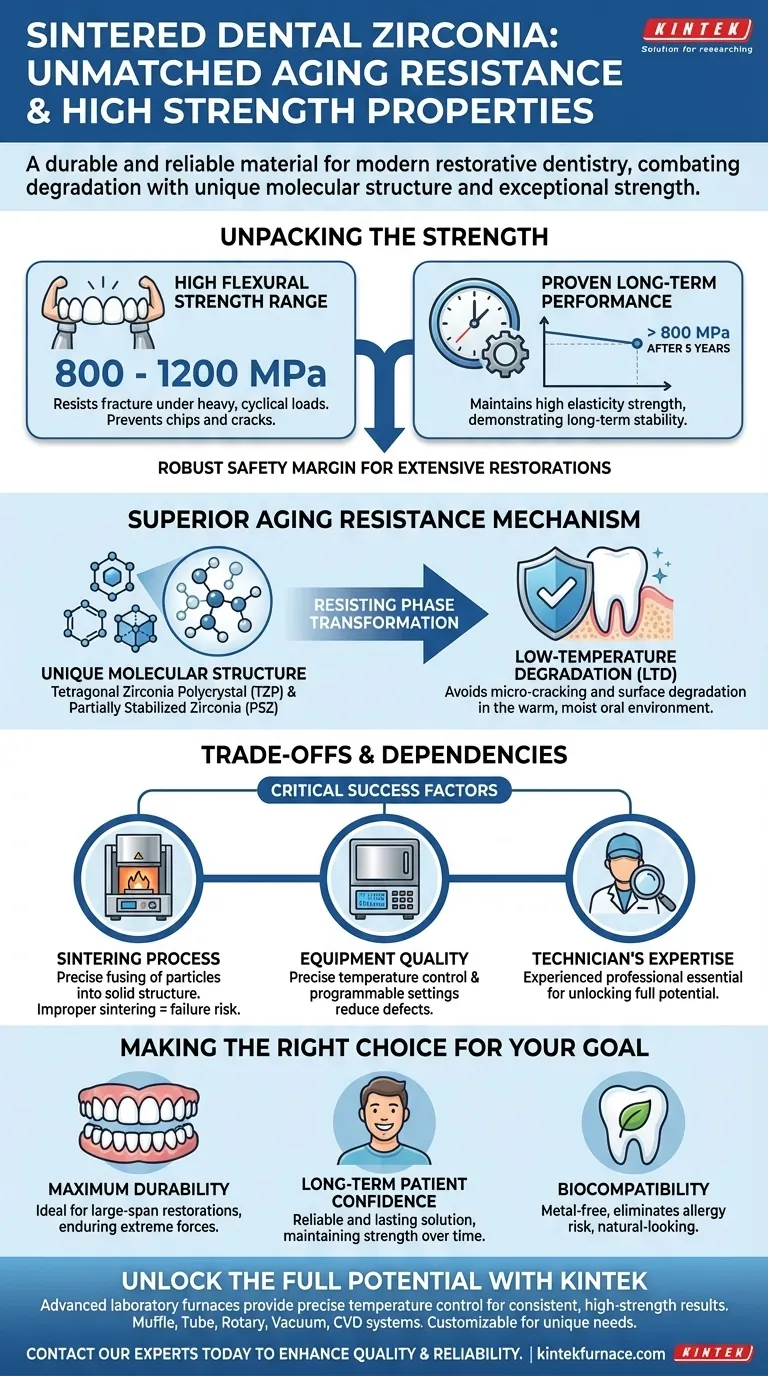

Desglose de la resistencia de la zirconia sinterizada

Las propiedades mecánicas de la zirconia sinterizada son la base de su éxito clínico. Estas propiedades garantizan que las restauraciones puedan soportar las fuerzas significativas de la masticación sin fallar.

El alto rango de resistencia a la flexión

La zirconia dental sinterizada presenta una resistencia a la flexión que típicamente oscila entre 800 y 1200 MPa. Este alto valor es fundamental, ya que permite que el material resista fracturas bajo las cargas cíclicas y pesadas experimentadas en la boca.

Rendimiento probado a largo plazo

Crucialmente, esta resistencia no es temporal. Estudios y uso clínico han demostrado que el material mantiene una resistencia a la elasticidad de flexión superior a 800 MPa incluso después de cinco años de servicio. Esto demuestra su estabilidad y fiabilidad a largo plazo.

Prevención de astillas y grietas

Este impresionante rango de resistencia proporciona un margen de seguridad robusto que ayuda a prevenir astillas y grietas tanto durante la fase de procesamiento del laboratorio dental como a lo largo de su uso por parte del paciente. Esta resiliencia la convierte en un material adecuado para restauraciones extensas, incluidos puentes de boca completa y soportados por implantes.

El mecanismo detrás de su resistencia superior al envejecimiento

"Envejecimiento" en este contexto se refiere a la respuesta de un material al entorno cálido y húmedo de la boca con el tiempo, un proceso técnicamente conocido como degradación a baja temperatura (LTD). La zirconia está diseñada para resistir esto.

Una estructura molecular única

La resistencia superior al envejecimiento de la zirconia dental sinterizada proviene de su combinación única de moléculas de Zirconia Policristalina Tetragonal (TZP) y Zirconia Parcialmente Estabilizada (PSZ). Esta estructura está diseñada específicamente para ser altamente estable.

Resistencia a la transformación de fase

Esta composición especializada resiste eficazmente la tendencia natural del material a sufrir una transformación de fase. Al resistir este cambio, el material evita las microfisuras y la degradación superficial que de otro modo podrían comprometer su resistencia con el tiempo.

Comprender las compensaciones y dependencias

Las propiedades excepcionales de la zirconia no son automáticas. Son el resultado directo de un proceso de fabricación altamente controlado y preciso. La calidad final depende en gran medida tanto del equipo como del técnico.

El papel fundamental del proceso de sinterización

La sinterización es el proceso basado en horno que fusiona las partículas de zirconia en una estructura sólida y densa. El éxito de este procedimiento es primordial. Una sinterización inadecuada puede dar lugar a una restauración que no cumpla sus especificaciones de resistencia, lo que aumenta el riesgo de fallo prematuro.

Dependencia de la calidad del equipo

Los resultados de alta calidad requieren herramientas de alta calidad. Los hornos de sinterización modernos proporcionan control preciso de la temperatura y configuraciones programables para garantizar que cada restauración se sinterice en condiciones óptimas. Esto reduce la probabilidad de fracturas, astillas y roturas.

La experiencia del técnico es innegociable

En última instancia, la calidad de una restauración de zirconia sinterizada depende en gran medida de la competencia del técnico dental. Un profesional experimentado que utiliza equipos innovadores es esencial para desbloquear todo el potencial del material en cuanto a resistencia y longevidad.

Tomar la decisión correcta para su objetivo

Seleccionar zirconia sinterizada es un paso hacia una restauración duradera y estética. Cómo la aplique depende del objetivo clínico.

- Si su objetivo principal es la máxima durabilidad para restauraciones de gran alcance: Su alta resistencia a la flexión (800-1200 MPa) la convierte en la opción ideal para puentes de boca completa y soportados por implantes que deben soportar fuerzas extremas.

- Si su objetivo principal es la confianza a largo plazo del paciente: Su resistencia probada al envejecimiento, con una resistencia mantenida por encima de 800 MPa después de cinco años, garantiza una solución fiable y duradera.

- Si su objetivo principal es la biocompatibilidad: Al ser un material libre de metales, elimina el riesgo de alergias a los metales al tiempo que proporciona un reemplazo dental fuerte, totalmente funcional y de aspecto natural.

Esta combinación de resistencia inmediata y estabilidad a largo plazo es la razón por la que la zirconia sinterizada se ha convertido en un pilar de confianza de la odontología restauradora.

Tabla resumen:

| Propiedad | Métrica clave | Significado clínico |

|---|---|---|

| Resistencia a la flexión | 800 - 1200 MPa | Soporta altas fuerzas de masticación, previene astillas y grietas. |

| Resistencia al envejecimiento | > 800 MPa después de 5 años | Mantiene la resistencia y la integridad en el entorno oral con el tiempo. |

| Estructura del material | Zirconia Policristalina Tetragonal (TZP) | Resiste la degradación a baja temperatura (LTD) y la transformación de fase. |

Desbloquee todo el potencial de la zirconia sinterizada en su laboratorio.

Las propiedades excepcionales de la zirconia solo se logran a través de una sinterización precisa. Los hornos de laboratorio avanzados de KINTEK proporcionan el control exacto de la temperatura y los perfiles programables necesarios para obtener resultados consistentes y de alta resistencia. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sinterización pueden mejorar la calidad y la fiabilidad de sus restauraciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales