En esencia, un horno de sinterización al vacío de alta temperatura es un horno especializado que permite calentar materiales a temperaturas extremas en un entorno libre de oxígeno. Sus aplicaciones principales se encuentran en la creación de materiales de alta densidad, pureza y rendimiento que serían imposibles de producir en una atmósfera normal, incluyendo cerámicas avanzadas, aleaciones especiales y componentes de metalurgia de polvos para industrias críticas.

El verdadero valor de un horno de sinterización al vacío no es solo su capacidad para calentarse, sino su poder para controlar con precisión la estructura final de un material. Al eliminar la contaminación atmosférica, permite la síntesis de materiales avanzados con densidad, resistencia y pureza superiores, los componentes básicos de la tecnología aeroespacial, electrónica y médica moderna.

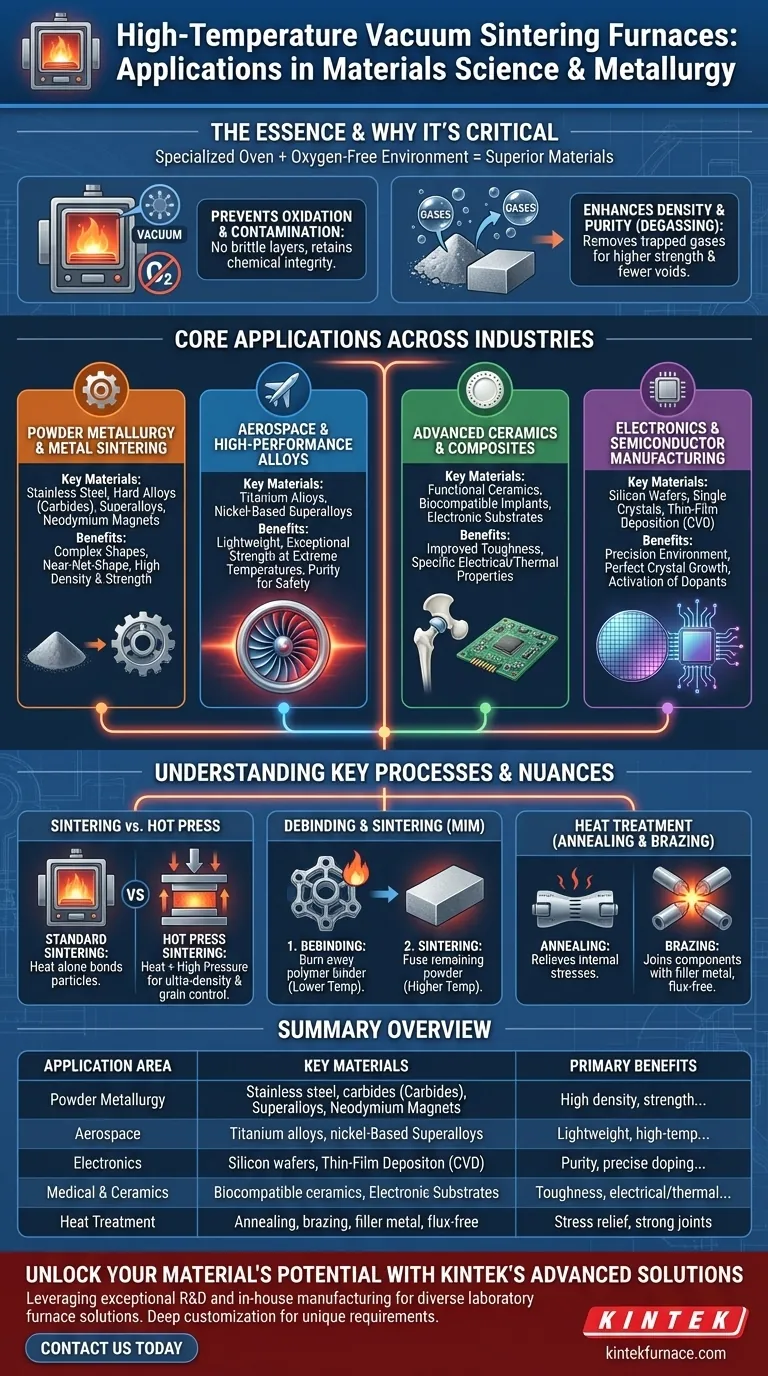

Por qué una atmósfera controlada es fundamental

El núcleo de esta tecnología es la comprensión de que a altas temperaturas, la mayoría de los materiales reaccionan agresivamente con el aire circundante, especialmente con el oxígeno. Un horno de vacío elimina esta variable por completo.

Prevención de la oxidación y la contaminación

Cuando los metales y otros materiales reactivos se calientan, se oxidan fácilmente, formando una capa quebradiza y débil que compromete la integridad del material.

Un entorno de vacío elimina el oxígeno y otros gases atmosféricos, previniendo estas reacciones químicas no deseadas. Esto asegura que el producto final conserve su composición química prevista y sus propiedades mecánicas superiores.

Mejora de la densidad y pureza del material

El proceso principal, la sinterización, implica calentar un polvo compactado hasta que sus partículas se unen, formando una masa sólida.

En un vacío, los gases atrapados dentro del polvo se eliminan fácilmente. Este proceso, conocido como desgasificación, permite que las partículas se fusionen más completamente, lo que resulta en un producto final con mayor densidad, menos huecos internos y mayor resistencia.

Aplicaciones principales en diversas industrias

La capacidad de crear materiales puros y densos abre la puerta a una amplia gama de aplicaciones de alto valor donde el fallo del material no es una opción.

Metalurgia de polvos y sinterización de metales

Esta es la aplicación más común, donde los polvos metálicos finos se transforman en piezas sólidas complejas de forma casi neta.

Los materiales clave incluyen acero inoxidable, aleaciones duras (carburos), superaleaciones y aleaciones de alta gravedad específica utilizadas en todo, desde herramientas de corte industriales hasta componentes de motores. También es esencial para producir imanes de alto rendimiento como el Neodimio (NdFeB).

Industria aeroespacial y aleaciones de alto rendimiento

La industria aeroespacial depende de materiales que son ligeros y excepcionalmente fuertes a temperaturas extremas.

Los hornos de vacío son fundamentales para procesar aleaciones de titanio y superaleaciones a base de níquel utilizadas en turbinas de motores a reacción, componentes estructurales y otras aplicaciones exigentes donde la pureza del material está directamente relacionada con la seguridad y el rendimiento.

Cerámicas avanzadas y compuestos

A diferencia de los metales, las cerámicas son frágiles. La sinterización al vacío produce piezas cerámicas funcionales altamente compactadas con mayor tenacidad y propiedades eléctricas o térmicas específicas.

Esto incluye la producción de sustratos para componentes electrónicos, implantes médicos biocompatibles y componentes para blindajes o maquinaria industrial de alto desgaste.

Electrónica y fabricación de semiconductores

La precisión de un entorno de vacío es indispensable para la industria electrónica.

Los hornos se utilizan para cultivar cristales únicos grandes y perfectos para semiconductores y óptica, recocido de obleas de silicio para activar dopantes y reparar daños en la red cristalina, y para procesos de deposición de película delgada como la deposición química de vapor (CVD).

Comprensión de los procesos clave y sus matices

Aunque la "sinterización" es el proceso principal, estos hornos son herramientas versátiles utilizadas para varios tratamientos térmicos distintos.

Sinterización frente a sinterización por prensado en caliente

La sinterización estándar se basa únicamente en el calor para unir las partículas. Para materiales extremadamente difíciles de densificar, se utiliza la sinterización por prensado en caliente.

Este proceso aplica alta presión mecánica simultáneamente con calor y vacío, forzando físicamente las partículas a unirse para lograr una densidad teórica cercana. Se utiliza a menudo para producir cerámicas ultrarresistentes y restringir el crecimiento del grano cristalino en nanomateriales.

Desaglomeración y sinterización

En el Moldeo por Inyección de Metales (MIM), el polvo metálico se mezcla con un aglutinante polimérico para formar una forma compleja. La pieza primero se somete a un proceso de desaglomeración a menor temperatura en el horno para quemar el aglutinante antes de calentarse a una temperatura de sinterización más alta.

Tratamiento térmico: Recocido y soldadura fuerte

Además de crear piezas nuevas, estos hornos modifican las existentes. El recocido al vacío se utiliza para aliviar las tensiones internas en una pieza mecanizada, haciéndola menos quebradiza.

La soldadura fuerte al vacío utiliza un metal de aporte para unir dos componentes. El vacío asegura una unión perfectamente limpia y fuerte sin necesidad de fundentes corrosivos, lo cual es fundamental para ensamblajes aeroespaciales y médicos.

Tomar la decisión correcta para su objetivo

El proceso y el material específicos determinan cómo se utiliza un horno de vacío de alta temperatura. Su objetivo final dicta la aplicación.

- Si su enfoque principal es la fabricación de componentes metálicos de alta resistencia: Utilizará metalurgia de polvos para sinterizar superaleaciones para la industria aeroespacial o aleaciones duras para herramientas industriales.

- Si su enfoque principal es la producción de dispositivos electrónicos avanzados: Su aplicación será el crecimiento de cristales, el recocido de obleas de silicio o la deposición de película delgada para la industria de semiconductores.

- Si su enfoque principal es la creación de piezas cerámicas ultradensas: Utilizará la sinterización o la sinterización por prensado en caliente para crear cerámicas funcionales para sustratos electrónicos o implantes médicos.

- Si su enfoque principal es unir ensamblajes complejos y de alta pureza: Utilizará la soldadura fuerte al vacío para crear juntas libres de fundente para componentes críticos en instrumentos aeroespaciales o científicos.

En última instancia, el horno de vacío de alta temperatura es una tecnología habilitadora, fundamental para la creación de los materiales más avanzados del mundo.

Tabla de resumen:

| Área de aplicación | Materiales clave | Beneficios principales |

|---|---|---|

| Metalurgia de polvos | Acero inoxidable, carburos, superaleaciones | Alta densidad, resistencia, formas complejas |

| Aeroespacial | Aleaciones de titanio, superaleaciones de níquel | Ligeros, resistencia a altas temperaturas |

| Electrónica | Obleas de silicio, cristales únicos | Pureza, dopaje preciso, deposición de película delgada |

| Médico y Cerámica | Cerámicas biocompatibles, compuestos | Tenacidad, propiedades eléctricas/térmicas |

| Tratamiento térmico | Recocido, ensamblajes de soldadura fuerte | Alivio de tensión, uniones fuertes sin fundente |

Desbloquee el potencial de sus materiales con las soluciones avanzadas de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando aleaciones aeroespaciales, componentes electrónicos o implantes médicos, ofrecemos hornos personalizados que garantizan una densidad, pureza y rendimiento superiores. Contáctenos hoy para discutir cómo podemos mejorar sus proyectos de ciencia de materiales y metalurgia: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío