En resumen, los elementos calefactores de disilicuro de molibdeno (MoSi2) se utilizan en hornos eléctricos de alta temperatura para la producción industrial y la investigación de laboratorio. Sus principales aplicaciones se encuentran en procesos que requieren calor estable y extremo (hasta 1850 °C) en una atmósfera de aire u oxidante, como la fabricación de vidrio, la sinterización de cerámica, el tratamiento térmico del acero y la fabricación de productos electrónicos.

La decisión de utilizar elementos de MoSi2 va más allá de la simple necesidad de altas temperaturas. Es una elección estratégica para aplicaciones que exigen una estabilidad de temperatura excepcional, una larga vida útil y un rendimiento fiable en entornos oxidantes donde la mayoría de los demás elementos metálicos se degradarían rápidamente.

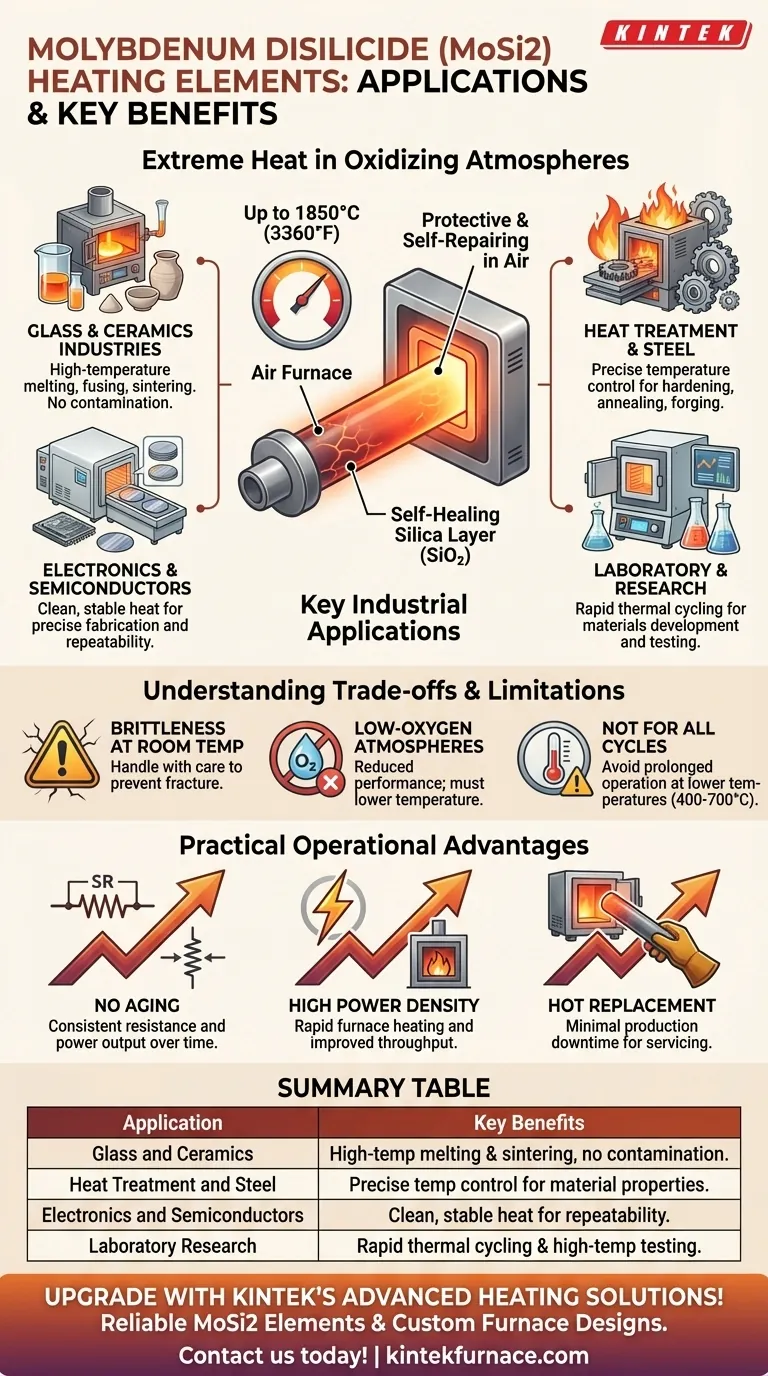

La característica definitoria: calor extremo en atmósferas oxidantes

El valor fundamental de los elementos de MoSi2 proviene de su capacidad única no solo para sobrevivir, sino para prosperar a temperaturas extremas en presencia de oxígeno. Esto se debe a una combinación de propiedades del material.

Alcanzando hasta 1850 °C (3360 °F)

Los elementos de MoSi2 tienen las temperaturas de funcionamiento más altas entre los elementos calefactores metálicos y cerámicos comunes. Esto los convierte en la opción predeterminada para procesos que comienzan donde otros fallan, típicamente por encima de los 1600 °C.

La capa de sílice autorreparable

Cuando se calienta en una atmósfera oxidante (como el aire), el MoSi2 forma una capa superficial delgada y protectora de sílice pura (SiO₂), que es esencialmente vidrio. Esta capa de pasivación evita que el material subyacente se oxide aún más, lo que permite su larga vida útil a altas temperaturas. Si la capa se raya o daña, se "curará" a sí misma siempre que haya oxígeno presente.

Aplicaciones industriales clave

Las propiedades únicas del MoSi2 lo hacen indispensable en varias industrias clave donde el calor preciso, alto y estable es un requisito innegociable.

Industrias del vidrio y la cerámica

Estos procesos requieren temperaturas extremadamente altas para fundir, fusionar y sinterizar materiales. Los elementos de MoSi2 proporcionan el calor necesario para producir vidrio de alta pureza y cocer componentes cerámicos avanzados sin introducir contaminantes.

Tratamiento térmico y producción de acero

Los procesos metalúrgicos como el endurecimiento, el recocido y la forja requieren un control preciso de la temperatura para lograr propiedades específicas del material. La estabilidad y la capacidad de alta temperatura del MoSi2 son fundamentales para estas aplicaciones en entornos de horno.

Fabricación de productos electrónicos y semiconductores

Procesos como los hornos de difusión en la fabricación de semiconductores exigen un entorno de alta temperatura excepcionalmente limpio y estable. La salida de calor fiable y constante de los elementos de MoSi2 garantiza la repetibilidad del proceso.

Hornos de laboratorio e investigación

Los investigadores valoran el MoSi2 por su capacidad de ciclaje térmico rápido, lo que permite que los hornos se calienten y enfríen rápidamente sin degradación del elemento. Esto, combinado con su amplio rango de temperatura, lo hace ideal para desarrollar nuevos materiales y realizar pruebas en condiciones extremas.

Comprensión de las ventajas y limitaciones

Aunque potentes, los elementos de MoSi2 no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada y para evitar fallos costosos.

Fragilidad a temperatura ambiente

Como muchas cerámicas, el MoSi2 es frágil a temperaturas ambiente. Los elementos deben manipularse con cuidado durante el envío, la instalación y el mantenimiento del horno para evitar grietas o fracturas.

Rendimiento reducido en atmósferas con poco oxígeno

La capa protectora de sílice es clave para la supervivencia del MoSi2. En atmósferas con poco oxígeno, inertes o reductoras, esta capa no puede formarse ni mantenerse. Esto obliga a una reducción significativa de la temperatura máxima de funcionamiento para evitar un fallo catastrófico del elemento, un fenómeno conocido como "peste".

No apto para todos los ciclos de horno

Aunque excelente para el ciclaje rápido, el funcionamiento prolongado a temperaturas más bajas (entre 400 °C y 700 °C) en atmósferas oxidantes a veces puede provocar una degradación acelerada. Los elementos están diseñados para funcionar a altas temperaturas.

Ventajas prácticas en el funcionamiento

Más allá del calor elevado, los elementos de MoSi2 ofrecen importantes beneficios operativos que repercuten en el tiempo de actividad del horno y en los costes de mantenimiento.

Sin envejecimiento y resistencia estable

A diferencia de muchos otros tipos de elementos, los elementos de MoSi2 no envejecen, lo que significa que su resistencia eléctrica no cambia con el tiempo. Esto garantiza una salida de potencia constante y permite conectar nuevos elementos en serie con los antiguos sin problemas.

Alta densidad de potencia

Los elementos de MoSi2 admiten cargas de vatios muy elevadas. Esto permite el diseño de hornos que pueden calentarse muy rápidamente, mejorando el rendimiento del proceso.

Facilidad de sustitución

Muchos diseños de elementos de MoSi2 permiten la sustitución individual mientras el horno permanece caliente. Esto reduce drásticamente el tiempo de inactividad de la producción en comparación con los elementos que requieren un enfriamiento completo del horno para su mantenimiento.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor correcto requiere que las fortalezas del material coincidan con los objetivos de su proceso.

- Si su objetivo principal es la temperatura máxima en un horno de aire: El MoSi2 es la opción líder en la industria, capaz de operar de forma fiable a temperaturas de hasta 1850 °C.

- Si su objetivo principal es la estabilidad del proceso y la consistencia a largo plazo: La característica de no envejecimiento del MoSi2 garantiza una fuente de calor estable y simplifica el mantenimiento durante la vida útil del horno.

- Si opera en una atmósfera con poco oxígeno o reductora: Debe reducir significativamente la temperatura máxima de funcionamiento o especificar un elemento alternativo, como molibdeno puro o carburo de silicio.

Al comprender estos principios básicos, puede especificar con confianza el disilicuro de molibdeno para las aplicaciones exigentes en las que sobresale y evitar su mala aplicación donde podría fallar.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Vidrio y Cerámica | Fusión y sinterización a alta temperatura, sin contaminación |

| Tratamiento térmico y Acero | Control preciso de la temperatura para las propiedades del material |

| Electrónica y Semiconductores | Calor limpio y estable para la repetibilidad del proceso |

| Investigación de laboratorio | Ciclaje térmico rápido y pruebas a alta temperatura |

¡Mejore sus procesos de alta temperatura con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y diseños de hornos personalizados. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer sus necesidades experimentales únicas con una profunda personalización. Asegure un rendimiento y una eficiencia superiores: contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad