En esencia, el principal beneficio de la Deposición Química de Vapor (CVD) es su capacidad para producir recubrimientos de rendimiento excepcionalmente alto. Estas películas no simplemente se depositan sobre una superficie; se crecen átomo por átomo, lo que resulta en una capa densa, uniforme y fuertemente unida que se adapta a propiedades específicas como la resistencia al desgaste, la inercia química y la estabilidad a altas temperaturas.

CVD es la elección definitiva cuando el rendimiento en geometrías complejas no es negociable. Su ventaja fundamental es el uso de un gas para depositar una película, lo que le permite recubrir uniformemente superficies intrincadas donde los métodos de línea de visión fallarían, al tiempo que crea una capa excepcionalmente pura y duradera.

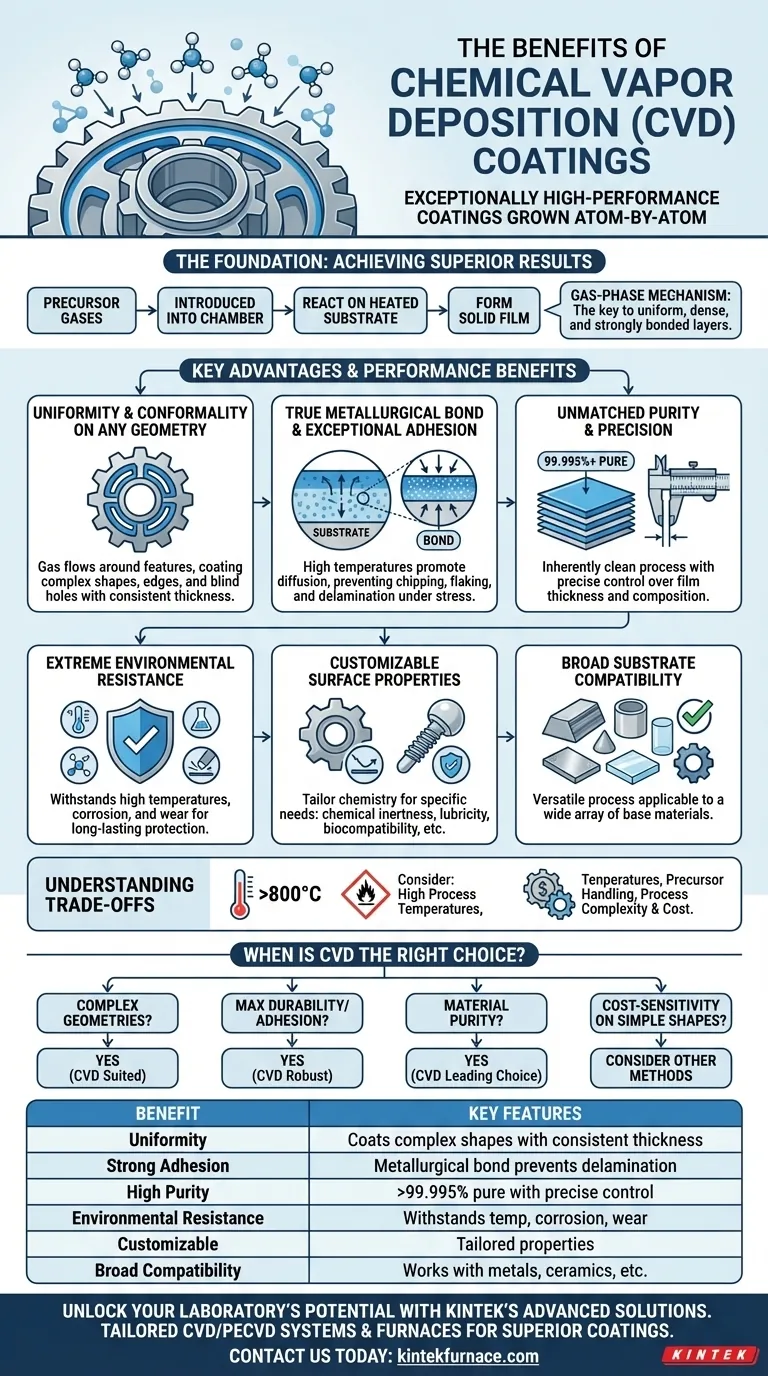

La base de la CVD: cómo logra resultados superiores

Para comprender los beneficios, primero debe comprender el proceso. La CVD implica introducir gases precursores en una cámara, los cuales luego reaccionan y se descomponen sobre una superficie de sustrato calentada para formar una película sólida. Este mecanismo en fase gaseosa es la fuente de sus principales ventajas.

Uniformidad y conformabilidad en cualquier geometría

La ventaja más distintiva de la CVD es su capacidad para crear un recubrimiento perfectamente conformal y uniforme. Debido a que el precursor es un gas, fluye alrededor y dentro de cualquier característica de la superficie de una pieza.

Esto permite a la CVD recubrir formas complejas, bordes afilados, canales internos e incluso orificios ciegos con un espesor consistente, algo difícil o imposible para procesos de línea de visión como la Deposición Física de Vapor (PVD).

Creación de un verdadero enlace metalúrgico

Los recubrimientos CVD no solo están "pegados" a la superficie. Las altas temperaturas del proceso promueven la difusión entre el recubrimiento y el sustrato, creando un verdadero enlace metalúrgico.

Esta zona de interdifusión resulta en una adhesión excepcional. El recubrimiento se convierte en una parte integral del sustrato, asegurando que no se astille, se descascare o se delamine incluso bajo alto estrés mecánico o variaciones de temperatura extremas.

Pureza y precisión inigualables

El proceso CVD es inherentemente limpio y controlable. Los gases precursores se pueden refinar a niveles de pureza increíblemente altos, lo que permite la deposición de películas que a menudo tienen más del 99.995% de pureza.

Además, dado que la película se crece capa por capa, los operadores tienen un control preciso sobre su espesor y composición final, asegurando resultados repetibles para aplicaciones exigentes en campos como los semiconductores y la industria aeroespacial.

Beneficios clave de rendimiento en la aplicación

Las características únicas del proceso CVD se traducen directamente en beneficios de rendimiento tangibles para una amplia gama de industrias.

Resistencia ambiental extrema

Los fuertes enlaces atómicos y la densa estructura de los recubrimientos CVD los hacen altamente resistentes. Pueden soportar temperaturas bajas y altas y sobrevivir a ciclos térmicos rápidos sin degradación.

Esta durabilidad también proporciona una excelente resistencia a la corrosión y al desgaste, protegiendo el sustrato subyacente de productos químicos agresivos y abrasión mecánica.

Propiedades de superficie personalizables

Al cambiar la química de los gases precursores, las propiedades del recubrimiento final se pueden adaptar con precisión a una necesidad específica.

Un recubrimiento se puede optimizar para propiedades como la inercia química para equipos de laboratorio, la alta lubricidad (baja fricción) para piezas móviles o la biocompatibilidad para implantes médicos.

Amplia compatibilidad de sustratos

La CVD es un proceso notablemente versátil que no se limita a un solo tipo de material base. Se puede aplicar con éxito a una amplia gama de sustratos.

Esto incluye metales, aleaciones metálicas, cerámicas, vidrio y, en algunas variaciones de baja temperatura del proceso, incluso ciertos polímeros.

Comprendiendo las compensaciones

Ninguna tecnología es una solución universal. Para tomar una decisión informada, es fundamental sopesar los beneficios de la CVD frente a sus requisitos y limitaciones inherentes.

Altas temperaturas de proceso

La CVD térmica tradicional requiere altas temperaturas (a menudo >800°C) para iniciar las reacciones químicas. Esto puede ser una limitación significativa, ya que puede alterar las propiedades o incluso dañar sustratos sensibles al calor.

Aunque existen variantes de baja temperatura como la CVD asistida por plasma (PECVD), representan un conjunto diferente de complejidades del proceso.

Manejo de material precursor

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere sistemas de manejo de gases sofisticados y a menudo costosos, así como protocolos de seguridad robustos, lo que puede aumentar el costo operativo general.

Complejidad y costo del proceso

El equipo de CVD es especializado y puede representar una inversión de capital significativa. El proceso en sí requiere un control preciso de la temperatura, la presión y los caudales de gas, lo que lo hace más complejo y a menudo más costoso que métodos de recubrimiento más simples como la pintura o la galvanoplastia.

¿Cuándo es la CVD la elección correcta?

Su decisión debe estar impulsada por el requisito principal de su componente. La CVD sobresale donde otros métodos se quedan cortos, pero puede ser excesiva para aplicaciones menos exigentes.

- Si su objetivo principal es recubrir geometrías internas complejas: la deposición en fase gaseosa de la CVD es excepcionalmente adecuada para lograr una cobertura uniforme donde los métodos de línea de visión fallan.

- Si su objetivo principal es la máxima durabilidad y adhesión: el enlace por difusión creado por la CVD proporciona la solución más robusta para entornos de alto estrés, alta carga y alta temperatura.

- Si su objetivo principal es la pureza del material para aplicaciones sensibles: la CVD es la opción principal para crear las películas ultrapuras requeridas en los campos de semiconductores, óptica o biomedicina.

- Si su objetivo principal es la sensibilidad al costo en formas simples: debe evaluar otras tecnologías como PVD o galvanoplastia, ya que la complejidad de la CVD puede ser innecesaria para la tarea.

Al comprender estos principios y compensaciones fundamentales, puede determinar con confianza si la tecnología CVD se alinea con sus objetivos de ingeniería específicos.

Tabla resumen:

| Beneficio | Características clave |

|---|---|

| Uniformidad y Conformabilidad | Recubre formas complejas, bordes afilados y canales internos con espesor consistente |

| Adhesión Fuerte | El enlace metalúrgico evita el astillamiento, el descascarillado y la delaminación bajo estrés |

| Alta Pureza y Precisión | Películas con más del 99.995% de pureza con control preciso de espesor y composición |

| Resistencia Ambiental | Soporta altas/bajas temperaturas, corrosión y desgaste para una protección duradera |

| Propiedades Personalizables | Adaptadas para inercia química, lubricidad o biocompatibilidad según sea necesario |

| Amplia Compatibilidad de Sustratos | Funciona con metales, aleaciones, cerámicas, vidrio y algunos polímeros |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas CVD/PECVD a medida, hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ofreciendo recubrimientos superiores para geometrías complejas, durabilidad mejorada y alta pureza. ¿Listo para elevar su investigación y producción? Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad