En resumen, la adopción del calentamiento electromagnético en un horno rotatorio ofrece beneficios significativos en tres áreas principales: eficiencia térmica, velocidad del proceso y calidad del producto. Al generar calor directamente dentro del material, esta tecnología reduce drásticamente el desperdicio de energía, acelera los ciclos de producción y proporciona un nivel de precisión de temperatura que los métodos de calentamiento tradicionales no pueden igualar.

La principal ventaja no es solo un mejor calentamiento; es un enfoque fundamentalmente diferente. A diferencia de los métodos tradicionales que calientan la cámara del horno y luego transfieren ese calor al material, la inducción electromagnética genera calor directamente dentro del material, lo que resulta en una eficiencia y un control sin precedentes.

Cómo el calentamiento electromagnético redefine el rendimiento del horno

Los beneficios del calentamiento electromagnético (EM) derivan de su principio físico único, que va más allá de las limitaciones de la combustión convencional o el calentamiento por resistencia.

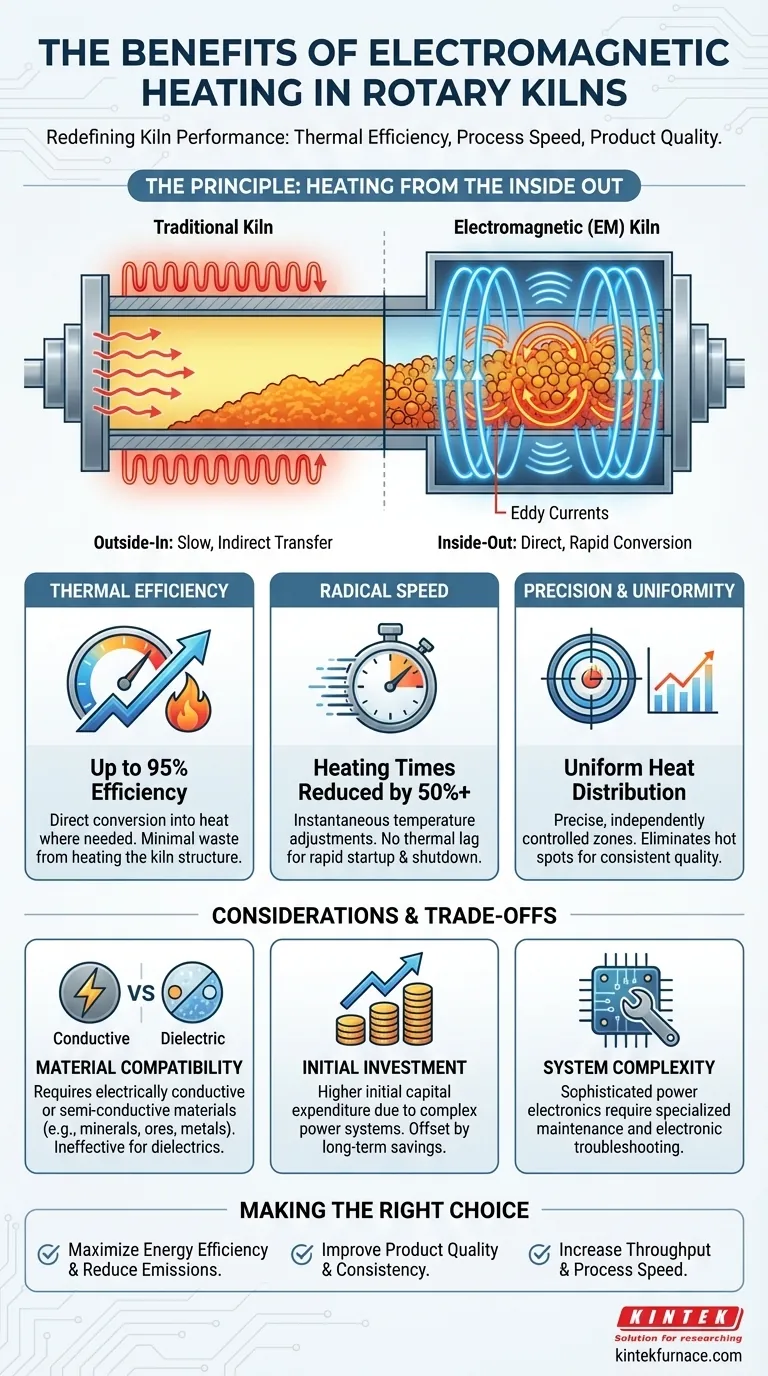

El principio: Calentar de adentro hacia afuera

Los hornos tradicionales calientan de afuera hacia adentro. Queman combustible o utilizan elementos calefactores para calentar la atmósfera interna y las paredes del horno, que luego transfieren lentamente la energía térmica al material mediante radiación y conducción.

El calentamiento por EM invierte este proceso. Se genera un campo electromagnético de alta frecuencia dentro del horno, que induce corrientes parásitas eléctricas directamente dentro del material objetivo. Estas corrientes crean calor mediante resistencia eléctrica, convirtiendo efectivamente cada partícula del material en su propia pequeña fuente de calor.

Eficiencia térmica sin precedentes

Debido a que la energía se convierte en calor precisamente donde se necesita, dentro del material, se desperdicia muy poco. Este proceso de conversión directa puede alcanzar eficiencias térmicas de hasta el 95%.

La energía no se pierde calentando el volumen masivo del propio horno ni escapando a través de los conductos de gases de escape, que es una fuente importante de desperdicio en los sistemas convencionales. Esto conduce a una reducción directa en el consumo de energía y los costos operativos asociados.

Velocidad y capacidad de respuesta radicales

Calentar el material directamente elimina el retraso térmico inherente a los sistemas convencionales. Ya no se espera a que la cámara del horno alcance la temperatura y luego a que ese calor penetre lentamente en la cama de material.

Como resultado, los tiempos de calentamiento pueden reducirse en más del 50%. Los ajustes de temperatura son casi instantáneos, lo que permite un arranque y apagado rápidos y un control preciso del perfil de temperatura durante todo el proceso de calcinación.

Control de precisión y uniformidad del producto

El método de calentamiento directo garantiza una distribución del calor excepcionalmente uniforme en toda la cama de material, evitando los puntos calientes y las zonas frías comunes en los hornos tradicionales.

Los hornos de EM modernos se pueden diseñar con múltiples zonas de temperatura controladas independientemente. Esto permite a los operadores crear un perfil térmico preciso a lo largo de la longitud del horno, asegurando que el material experimente la temperatura exacta requerida durante el tiempo exacto requerido. Esta repetibilidad es fundamental para producir productos finales de alta calidad y consistentes.

Comprensión de las compensaciones y consideraciones

Si bien los beneficios son sustanciales, el calentamiento electromagnético no es una solución universal. Una evaluación técnica clara requiere comprender sus limitaciones.

La compatibilidad del material es clave

Todo el proceso se basa en la capacidad de inducir corrientes parásitas dentro del material. Esto significa que la tecnología funciona mejor para materiales que son eléctricamente conductores o semiconductores, como ciertos minerales, menas y metales.

Para los materiales eléctricamente aislantes (dieléctricos), este método de calentamiento específico sería ineficaz. Un análisis exhaustivo de las propiedades de su material es el primer paso esencial.

Inversión de capital inicial

La tecnología detrás de la generación de energía de alta frecuencia y los sistemas de bobinas de inducción es más compleja que un simple quemador de gas. En consecuencia, el gasto de capital inicial para un horno rotatorio electromagnético es típicamente más alto que para un sistema convencional.

Este costo inicial debe sopesarse con el ahorro operativo significativo a largo plazo derivado de la reducción del consumo de energía, el mayor rendimiento y el mantenimiento potencialmente menor.

Complejidad del sistema

Aunque los hornos están diseñados para una larga vida útil, la electrónica de potencia subyacente es más sofisticada que el equipo de calefacción tradicional. El mantenimiento puede requerir conocimientos más especializados y la solución de problemas es un proceso electrónico en lugar de mecánico.

Tomar la decisión correcta para su proceso

La decisión de adoptar el calentamiento electromagnético debe estar impulsada por sus objetivos de producción específicos y las características del material.

- Si su enfoque principal es maximizar la eficiencia energética y reducir las emisiones: El método de calentamiento directo de "adentro hacia afuera" ofrece una eficiencia de hasta el 95%, lo que reduce drásticamente el consumo de energía a largo plazo.

- Si su enfoque principal es mejorar la calidad y la consistencia del producto: El calentamiento uniforme y con zonas de precisión elimina la variabilidad del proceso y garantiza que cada lote cumpla con las especificaciones exactas.

- Si su enfoque principal es aumentar el rendimiento y la velocidad del proceso: La capacidad de reducir los tiempos de calentamiento en más de la mitad permite ciclos de producción significativamente más rápidos y con mayor capacidad de respuesta.

En última instancia, la adopción del calentamiento electromagnético es un cambio estratégico del procesamiento térmico de fuerza bruta a un método preciso y basado en datos para la transformación de materiales.

Tabla de resumen:

| Beneficio | Impacto clave |

|---|---|

| Eficiencia térmica | Hasta un 95% de eficiencia energética, lo que reduce el desperdicio y los costos operativos |

| Velocidad del proceso | Tiempos de calentamiento reducidos en más del 50%, con arranque y parada rápidos |

| Calidad del producto | Distribución uniforme del calor y control preciso de la temperatura para resultados consistentes |

| Compatibilidad del material | Mejor para materiales eléctricamente conductores o semiconductores |

¿Listo para transformar su procesamiento de materiales con calentamiento electromagnético avanzado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y calidad de producto: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores