Para aplicaciones que requieren calor extremo, los elementos calefactores de disilicuro de molibdeno (MoSi2) son una solución líder. Su principal beneficio es la capacidad de operar de manera confiable y consistente en hornos a temperaturas de hasta 1800°C (3272°F). Este rendimiento se basa en su composición material única, que proporciona una estabilidad excepcional y resistencia a la oxidación a alta temperatura.

Aunque muchos materiales pueden generar calor, el disilicuro de molibdeno está diseñado para sobrevivir a él. Su beneficio principal no es solo alcanzar temperaturas ultra altas, sino su capacidad de formar una capa protectora auto-reparable que asegura una larga vida útil en ambientes oxidantes.

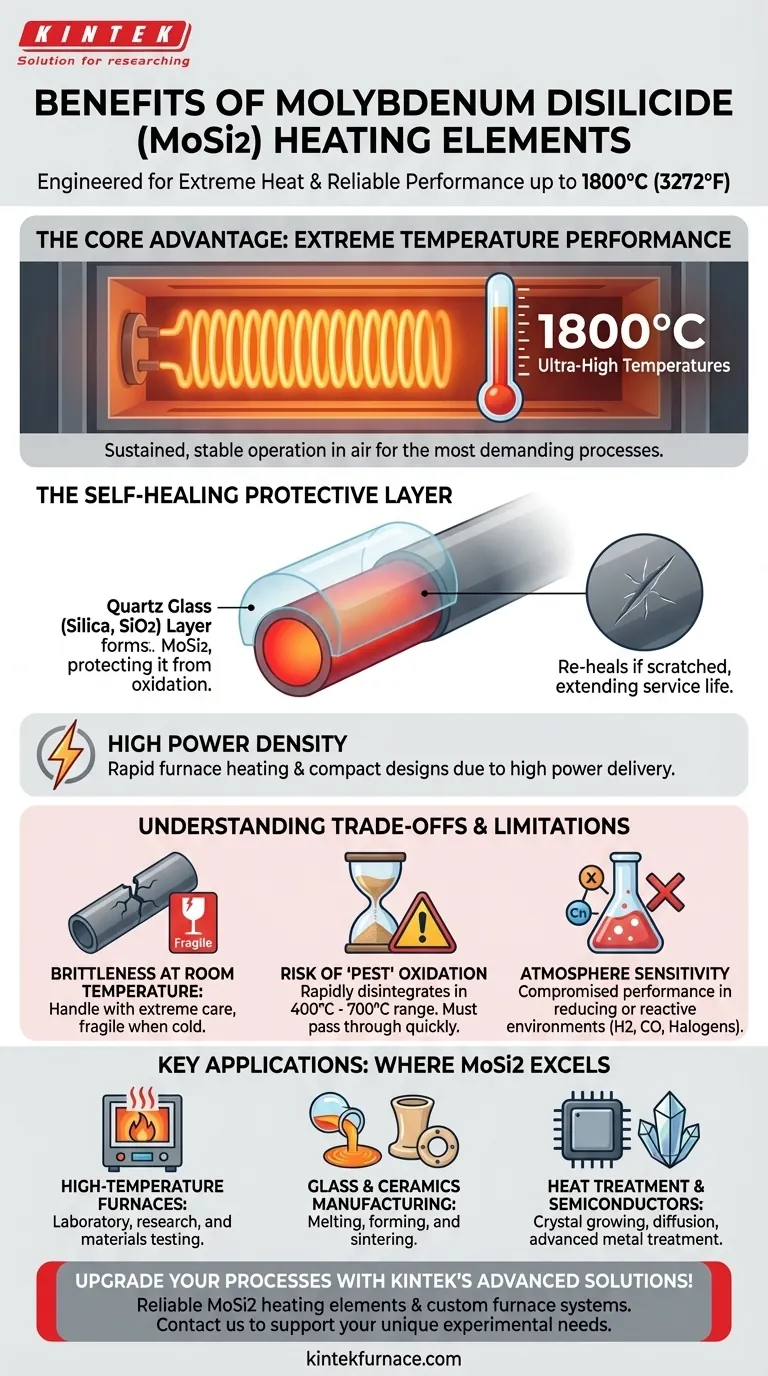

La Ventaja Principal: Rendimiento a Temperaturas Extremas

La característica definitoria de los elementos de MoSi2 es su capacidad para funcionar donde muchos otros materiales fallan. Esta capacidad no se trata solo de un alto punto de fusión, sino de una operación sostenida y estable.

Alcanzando Temperaturas Ultra Altas

Los elementos de MoSi2 están diseñados para temperaturas de horno que alcanzan los 1800°C. La temperatura superficial de los propios elementos puede incluso llegar a 1850°C, proporcionando la energía térmica necesaria para los procesos industriales más exigentes.

La Capa Protectora Auto-Reparable

La verdadera clave del éxito del MoSi2 es su comportamiento en el aire a altas temperaturas. Cuando se calienta, el material forma una fina capa protectora de vidrio de cuarzo (sílice, SiO2) en su superficie. Esta capa es altamente resistente a una mayor oxidación e incluso se "auto-repara" si se raya, extendiendo drásticamente la vida útil del elemento.

Alta Densidad de Potencia

Debido a que pueden operar a temperaturas tan altas, los elementos de MoSi2 pueden entregar una gran cantidad de potencia en relación con su tamaño. Esto permite un calentamiento rápido del horno y diseños de horno potencialmente más compactos en comparación con elementos con límites de temperatura más bajos.

Comprendiendo las Ventajas y Limitaciones

Ningún material es perfecto para cada situación. Para utilizar los elementos de MoSi2 de manera efectiva, debe comprender sus limitaciones específicas. La objetividad aquí es fundamental para el éxito.

Fragilidad a Temperatura Ambiente

El MoSi2 es un cermet (compuesto cerámico-metálico) y exhibe propiedades similares a las cerámicas a temperaturas más bajas. Es muy quebradizo y frágil a temperatura ambiente y debe manipularse con extremo cuidado durante el envío, la instalación y el mantenimiento del horno para evitar fracturas.

Riesgo de Oxidación "Pest"

En un rango de baja temperatura específico, típicamente de 400°C a 700°C, el MoSi2 puede sufrir una oxidación acelerada conocida como desintegración "pest". El material puede convertirse rápidamente en polvo si se mantiene en este rango de temperatura durante períodos prolongados. Por lo tanto, los hornos que utilizan estos elementos deben diseñarse para pasar por esta zona de temperatura rápidamente.

Sensibilidad a la Atmósfera

Aunque los elementos de MoSi2 sobresalen en atmósferas de aire y oxidantes, su rendimiento puede verse comprometido en ciertos ambientes reductores o reactivos. La capa protectora de sílice puede dañarse por atmósferas que contengan hidrógeno, monóxido de carbono o halógenos, lo que lleva a un fallo prematuro.

Donde el Disilicuro de Molibdeno Sobresale: Aplicaciones Clave

Las propiedades únicas del MoSi2 lo convierten en el material elegido para procesos industriales específicos y de alto riesgo que requieren calor limpio, confiable y de alta temperatura.

Hornos de Alta Temperatura

Los elementos de MoSi2 son un elemento básico en hornos de laboratorio e industriales utilizados para investigación, pruebas de materiales y fabricación especializada donde las temperaturas de operación exceden las capacidades de elementos metálicos comunes como el níquel-cromo.

Fabricación de Vidrio y Cerámica

La producción, fusión y conformado de vidrio especial y la sinterización de cerámicas avanzadas a menudo requieren las temperaturas precisas y ultra altas que proporcionan los elementos de MoSi2.

Tratamiento Térmico y Semiconductores

Estos elementos se utilizan en hornos para el crecimiento de cristales, la difusión de semiconductores y el tratamiento térmico avanzado de metales donde un ambiente limpio y oxidante es necesario para lograr propiedades materiales específicas.

Tomando la Decisión Correcta para Su Aplicación

La selección de un elemento calefactor requiere equilibrar el rendimiento, el costo y las limitaciones operativas. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es la temperatura máxima: Para procesos que deben funcionar consistentemente por encima de 1600°C en una atmósfera de aire, el MoSi2 es una de las pocas opciones viables y confiables.

- Si su enfoque principal es la estabilidad a largo plazo: En ambientes oxidantes, la naturaleza auto-reparable de la capa protectora de MoSi2 proporciona una ventaja significativa para la vida útil sobre otros materiales.

- Si su proceso requiere una robustez extrema: Debe tener en cuenta la fragilidad del MoSi2 a temperatura ambiente en sus procedimientos de manipulación y diseño del horno, o considerar un elemento metálico más dúctil si sus necesidades de temperatura son menores.

Al comprender tanto los potentes beneficios como las limitaciones críticas del disilicuro de molibdeno, puede tomar una decisión informada que asegure el éxito de su proceso de alta temperatura.

Tabla Resumen:

| Beneficio | Detalles Clave |

|---|---|

| Rendimiento a Temperatura Extrema | Opera de forma fiable hasta 1800°C con calor estable y consistente en atmósferas oxidantes. |

| Capa Protectora Auto-Reparable | Forma una capa de vidrio de cuarzo que se auto-repara si se daña, extendiendo la vida útil en el aire. |

| Alta Densidad de Potencia | Ofrece una potencia significativa para un calentamiento rápido y diseños de horno compactos. |

| Aplicaciones Clave | Ideal para hornos de alta temperatura, fabricación de vidrio/cerámica y procesos de semiconductores. |

| Limitaciones | Frágil a temperatura ambiente, riesgo de oxidación "pest" a 400-700°C, sensible a atmósferas reductoras. |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y sistemas de hornos personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar su aplicación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material