Para aplicaciones de calor extremo, los principales beneficios del carburo de silicio (SiC) son su excepcional estabilidad térmica hasta 1.600 °C, su capacidad para retener la resistencia mecánica a esas temperaturas y su resistencia superior tanto a la oxidación química como al desgaste físico. Estas propiedades le permiten funcionar de manera fiable en entornos donde la mayoría de los metales y otras cerámicas se degradarían o fallarían rápidamente.

El carburo de silicio es más que un material resistente al calor; es una solución para mantener la integridad estructural y química bajo estrés térmico, mecánico y químico combinado. Si bien su costo es una consideración clave, su verdadero valor se desbloquea en aplicaciones donde la falla de los componentes no es una opción.

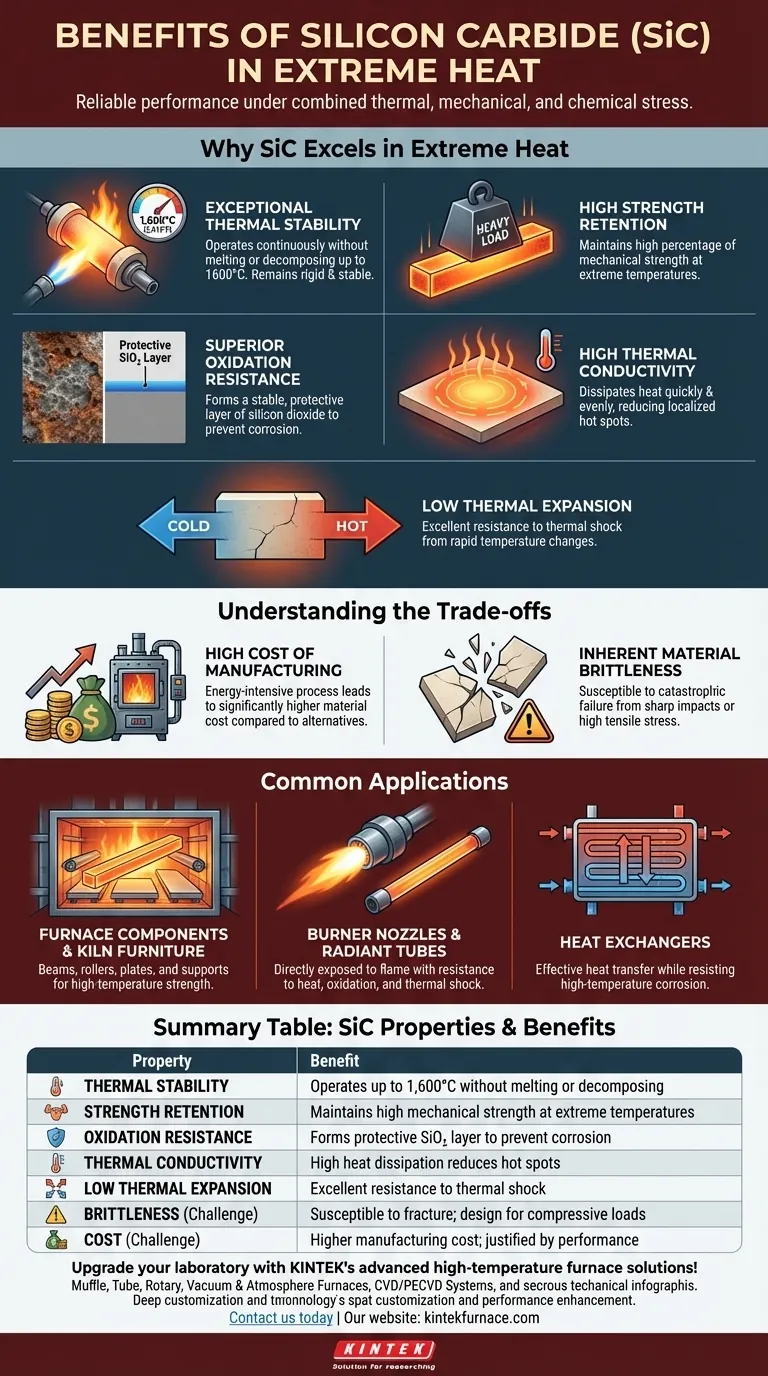

Por qué el SiC sobresale en calor extremo

El rendimiento del carburo de silicio en entornos de alta temperatura se debe a una combinación única de propiedades térmicas, mecánicas y químicas.

Estabilidad térmica excepcional

El beneficio más citado del SiC es su capacidad para operar continuamente a temperaturas de hasta 1.600 °C (2.912 °F) sin derretirse ni descomponerse. A diferencia de muchos materiales que se ablandan significativamente a medida que se calientan, el SiC permanece rígido y estable.

Alta retención de resistencia

La mera resistencia a la temperatura es insuficiente para la mayoría de las aplicaciones industriales. El SiC se destaca porque mantiene un porcentaje muy alto de su resistencia mecánica incluso a temperaturas extremas, lo que lo hace ideal para componentes de carga como mobiliario de horno y vigas de soporte dentro de hornos.

Resistencia superior a la oxidación

A altas temperaturas, el oxígeno ataca agresivamente los materiales, causando corrosión y degradación. El SiC mitiga esto de forma natural formando una capa delgada, estable y protectora de dióxido de silicio (SiO₂) en su superficie. Esta "capa de pasivación" sella eficazmente el material subyacente de un ataque químico posterior.

Alta conductividad térmica

Para una cerámica, el SiC tiene una conductividad térmica notablemente alta. Esto le permite disipar el calor de forma rápida y uniforme, reduciendo el riesgo de puntos calientes localizados que pueden causar estrés y fallas en el material.

Baja expansión térmica

Combinado con su alta conductividad térmica, el bajo coeficiente de expansión térmica del SiC le confiere una excelente resistencia al choque térmico. Puede soportar cambios rápidos de temperatura sin agrietarse, un punto de falla común para muchos otros materiales quebradizos.

Comprendiendo las compensaciones

Si bien sus beneficios son claros, la adopción del carburo de silicio requiere una comprensión completa de sus desafíos asociados. La objetividad es fundamental al seleccionar un material para una aplicación exigente.

El alto costo de fabricación

Producir carburo de silicio denso de alta pureza es un proceso complejo y de alto consumo energético. Esto resulta en un costo de material significativamente más alto en comparación con los refractarios convencionales o las aleaciones metálicas de alta temperatura. Su uso debe justificarse por necesidades de rendimiento que otros materiales no pueden satisfacer.

Fragilidad inherente del material

Como la mayoría de las cerámicas técnicas, el carburo de silicio es frágil. Tiene una tenacidad a la fractura muy baja, lo que significa que es susceptible a fallas catastróficas por impactos bruscos o alta tensión de tracción. Los diseños deben tener esto en cuenta cuidadosamente, priorizando las cargas de compresión y evitando las concentraciones de tensión.

Aplicaciones comunes en industrias de alto calor

Las propiedades del SiC lo convierten en un material indispensable en varios sectores industriales clave donde el calor extremo es una constante.

Componentes de hornos y mobiliario de hornos

El SiC se utiliza ampliamente para vigas, rodillos, placas y soportes dentro de hornos industriales y hornos de cerámica. Su resistencia a altas temperaturas permite diseños más delgados y ligeros que soportan cargas pesadas sin ceder, lo que también mejora la eficiencia energética.

Boquillas de quemadores y tubos radiantes

En los sistemas de combustión, el SiC se utiliza para componentes como boquillas de quemadores y tubos radiantes que están directamente expuestos a la llama. Su resistencia al calor, la oxidación y el choque térmico garantiza una vida útil larga y fiable en estos entornos exigentes.

Intercambiadores de calor

La capacidad del SiC para transferir calor de manera efectiva mientras resiste la corrosión a altas temperaturas lo convierte en un excelente material para intercambiadores de calor utilizados en sistemas de recuperación de calor residual y otros procesos químicos.

Tomando la decisión correcta para su aplicación

La decisión de utilizar carburo de silicio debe basarse en un análisis claro de su principal desafío operativo.

- Si su enfoque principal es la temperatura máxima de operación y la integridad estructural: El SiC es una excelente opción para componentes de carga dentro de hornos donde otros materiales se deformarían o fallarían.

- Si su enfoque principal es la resistencia al choque térmico y la abrasión: El SiC es ideal para componentes como boquillas de quemadores o tubos de protección de termopares que experimentan cambios rápidos de temperatura y flujos de gas erosivos.

- Si su enfoque principal es la rentabilidad para un entorno estático de alto calor: Es posible que desee evaluar otros refractarios, ya que el costo premium del SiC se justifica mejor cuando también se requieren sus propiedades mecánicas y químicas superiores.

En última instancia, seleccionar carburo de silicio es una decisión estratégica para invertir en fiabilidad y rendimiento donde las condiciones extremas hacen que materiales inferiores sean un riesgo.

Tabla resumen:

| Propiedad | Beneficio |

|---|---|

| Estabilidad térmica | Opera hasta 1.600 °C sin derretirse ni descomponerse |

| Retención de resistencia | Mantiene una alta resistencia mecánica a temperaturas extremas |

| Resistencia a la oxidación | Forma una capa protectora de SiO₂ para prevenir la corrosión |

| Conductividad térmica | La alta disipación de calor reduce los puntos calientes |

| Baja expansión térmica | Excelente resistencia al choque térmico por cambios rápidos de temperatura |

| Fragilidad | Susceptible a fracturas por impacto o tensión de tracción; diseño para cargas de compresión |

| Costo | Mayor costo de fabricación en comparación con las alternativas; justificado por un rendimiento superior |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios componentes fiables basados en SiC como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando el rendimiento y la durabilidad en aplicaciones de calor extremo. Contáctenos hoy para discutir cómo podemos apoyar sus desafíos de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad