En esencia, los hornos cerámicos dentales proporcionan el control térmico preciso necesario para crear restauraciones dentales fuertes, de aspecto natural y biocompatibles. Sus principales beneficios son la capacidad de lograr una estética superior mediante tinciones y glaseados personalizados, garantizar la integridad estructural y la durabilidad de materiales como la porcelana, y mejorar la eficiencia operativa dentro de un laboratorio o consulta dental.

La decisión de utilizar un horno cerámico dental no se trata solo de adquirir un equipo. Se trata de obtener control directo sobre la calidad final, el ajuste y el resultado estético de las restauraciones cerámicas, que es la piedra angular del trabajo dental de alto valor.

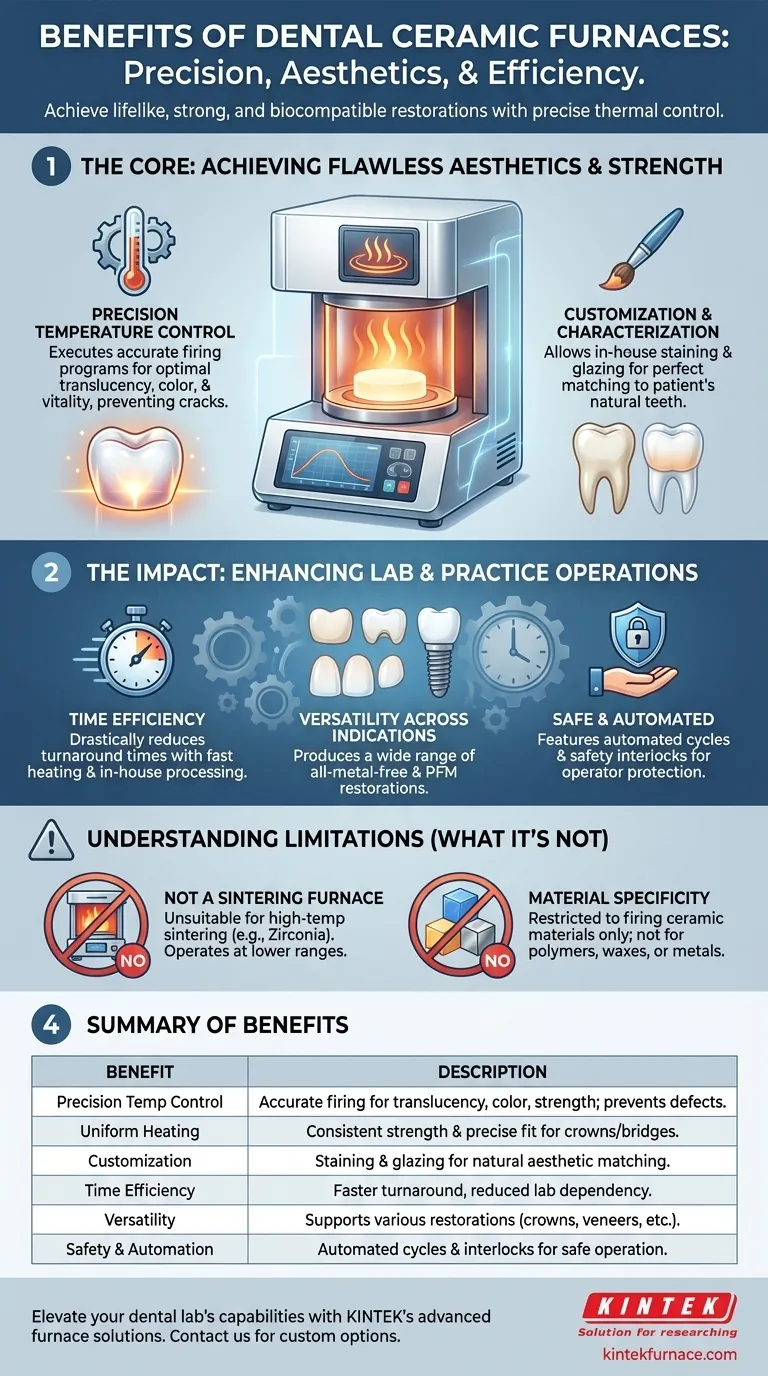

La función principal: lograr una estética y resistencia impecables

Un horno cerámico es el paso final y crítico en la fabricación de muchas restauraciones. Su rendimiento dicta directamente el éxito del producto final.

Control preciso de la temperatura

El beneficio más crucial es la capacidad del horno para ejecutar programas de cocción de alta precisión. Estos ciclos automatizados controlan las tasas de calentamiento, los tiempos de mantenimiento y la temperatura con precisión.

Este control es esencial para desarrollar la translucidez, el color y la vitalidad óptimos de las cerámicas dentales. Previene problemas como el agrietamiento o la decoloración que pueden resultar de una cocción inadecuada.

Calentamiento uniforme para una mayor consistencia

Los hornos modernos utilizan elementos calefactores avanzados, a menudo hechos de Kanthal o Nicrom, para asegurar una distribución uniforme del calor en toda la cámara.

Esta consistencia garantiza que toda la restauración, ya sea una sola carilla o un puente de varias unidades, se cocine de manera uniforme, lo que resulta en una resistencia predecible y un ajuste preciso.

Personalización y caracterización

Un horno interno permite a un técnico aplicar manchas y glaseados a una restauración y cocerla varias veces.

Este proceso de caracterización es lo que permite que una corona o carilla se adapte perfectamente a las sutiles variaciones de color y a las características únicas de los dientes naturales adyacentes de un paciente.

El impacto en las operaciones del laboratorio y la consulta

Más allá de la calidad de la restauración en sí, un horno cerámico tiene un impacto significativo en el flujo de trabajo y las ofertas de servicios.

Mejora de la eficiencia del tiempo

Tener un horno en el consultorio reduce drásticamente los tiempos de entrega. Los ajustes simples, las cocciones de glaseado o incluso la fabricación completa se pueden realizar sin enviar el trabajo a un laboratorio externo.

Muchas unidades modernas cuentan con velocidades de calentamiento rápidas y controles intuitivos con pantalla táctil, lo que agiliza aún más el proceso para técnicos y personal.

Versatilidad en diversas indicaciones

Un solo horno cerámico se puede utilizar para producir una amplia gama de restauraciones totalmente metálicas y de porcelana fundida a metal (PFM).

Esto incluye indicaciones comunes como:

- Coronas y puentes

- Carillas

- Incrustaciones y onlays

- Prótesis para implantes dentales

Funcionamiento seguro y automatizado

Los hornos actuales están diseñados para la facilidad de uso y la seguridad. Suelen ser totalmente automatizados y cuentan con aislamiento térmico para mantener frías las superficies externas.

Los bloqueos de seguridad críticos impiden que la puerta se abra durante un ciclo de alta temperatura, protegiendo al operador y asegurando que el programa de cocción se complete sin interrupciones.

Comprender las ventajas y limitaciones

Para utilizar este equipo de forma eficaz, es vital comprender qué es y qué no es.

No es un horno de sinterización

Un horno cerámico dental funciona en un rango de temperatura más bajo diseñado para porcelanas y cerámicas convencionales.

Es inadecuado para el proceso de sinterización a alta temperatura requerido para materiales como la zirconia. La sinterización requiere un tipo diferente de horno diseñado para alcanzar temperaturas mucho más altas durante un período prolongado.

Especificidad del material

La función del horno está restringida a la cocción de materiales cerámicos. No se puede utilizar para procesar polímeros, ceras o metales, que requieren su propio equipo y procesos específicos.

Tomar la decisión correcta para su objetivo

La integración de un horno cerámico es una decisión estratégica que depende de sus objetivos específicos.

- Si su enfoque principal es el control estético definitivo: Un horno interno es innegociable, ya que permite la tinción y el glaseado matizados necesarios para un trabajo cosmético de alta gama.

- Si su enfoque principal es la eficiencia operativa: Este equipo reduce drásticamente el tiempo en el sillón y la dependencia de laboratorios de terceros para ajustes y fabricaciones simples.

- Si su enfoque principal es ampliar las ofertas de servicios: Un horno versátil es clave para producir una amplia gama de valiosas restauraciones cerámicas, desde carillas individuales hasta rehabilitaciones de boca completa.

En última instancia, un horno cerámico dental le permite ofrecer un estándar de atención más alto al controlar las variables que más importan.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Control preciso de la temperatura | Permite una cocción precisa para una translucidez, color y resistencia óptimos, evitando grietas y decoloración. |

| Calentamiento uniforme | Garantiza una distribución uniforme del calor para una resistencia constante y un ajuste preciso de las restauraciones como coronas y puentes. |

| Personalización | Permite teñir y glasear para que coincida con los dientes naturales del paciente, mejorando los resultados estéticos. |

| Eficiencia del tiempo | Reduce los tiempos de entrega con calentamiento rápido y procesamiento interno, minimizando la dependencia del laboratorio. |

| Versatilidad | Soporta la fabricación de diversas restauraciones, incluyendo coronas, carillas, incrustaciones, onlays y prótesis de implantes. |

| Seguridad y Automatización | Cuenta con ciclos automatizados y bloqueos de seguridad para la protección del operador y un funcionamiento fiable. |

¿Listo para elevar las capacidades de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptados para profesionales dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, de tubo y rotatorios, junto con una profunda personalización para satisfacer sus necesidades únicas de cocción cerámica precisa. Mejore su eficiencia y sus resultados estéticos: contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar a su consulta.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo beneficia el control preciso de la temperatura en un horno de porcelana a la sinterización? Logre restauraciones dentales perfectas

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Qué deben incluir las inspecciones de rutina de los hornos dentales? Asegure restauraciones dentales consistentes y de alta calidad

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo