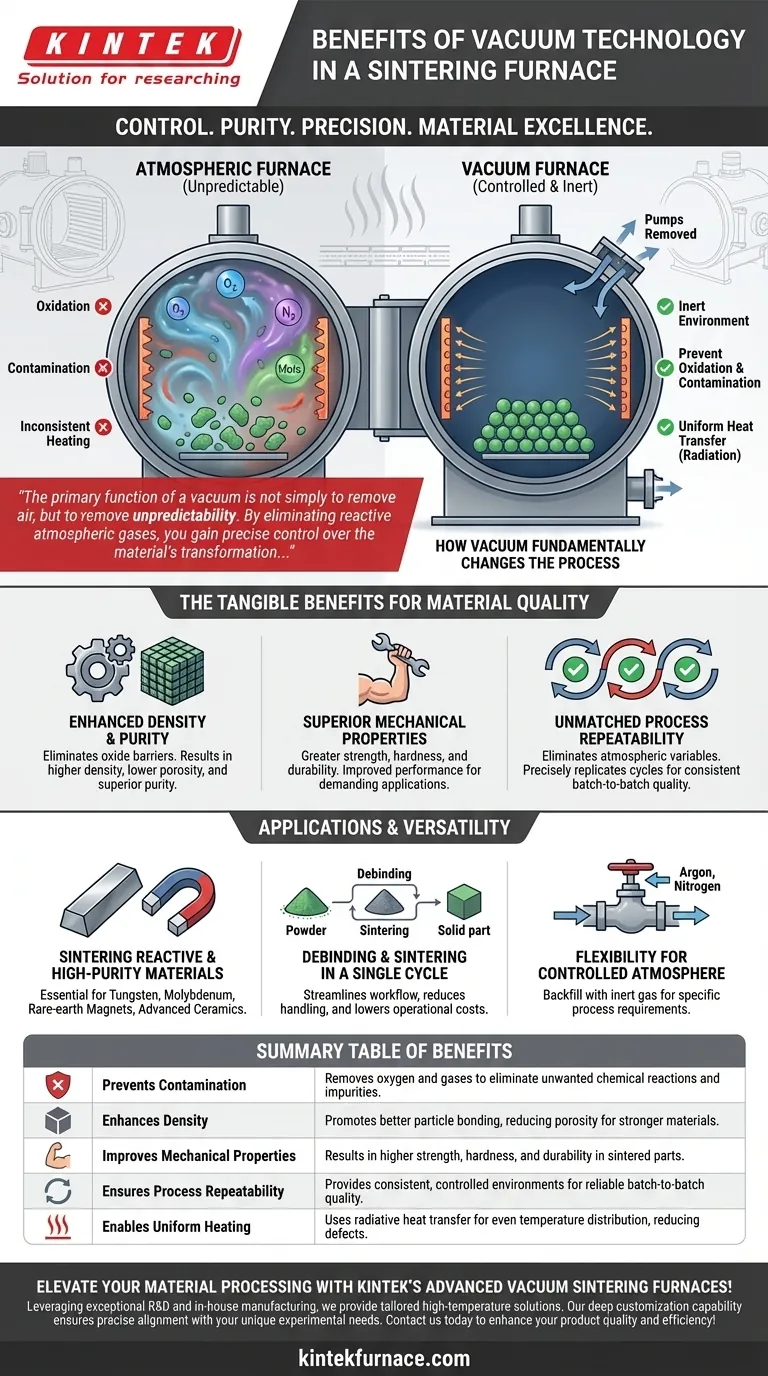

En esencia, la tecnología de vacío en un horno de sinterización crea un entorno altamente controlado e inerte. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, previene reacciones químicas no deseadas, elimina la contaminación y permite un calentamiento más uniforme, lo que da como resultado un producto final con densidad, pureza y propiedades mecánicas superiores.

La función principal del vacío no es simplemente eliminar el aire, sino eliminar la imprevisibilidad. Al eliminar los gases atmosféricos reactivos, se obtiene un control preciso sobre la transformación del material, asegurando que el proceso sea repetible y que el producto final cumpla con las especificaciones exactas.

Cómo el vacío cambia fundamentalmente el proceso de sinterización

La sinterización utiliza calor y presión para unir partículas en una masa sólida. El entorno en el que esto ocurre es tan crítico como la temperatura misma. El vacío proporciona el nivel máximo de control ambiental.

Paso 1: Creación del entorno inerte

El proceso comienza colocando el material, o "pieza verde", dentro de la cámara del horno. Potentes bombas luego evacuan la cámara, eliminando los gases atmosféricos. Este estado de vacío es la base de todos los beneficios subsiguientes.

Paso 2: Prevención de la oxidación y la contaminación

El oxígeno es altamente reactivo a las temperaturas de sinterización. Forma óxidos fácilmente en la superficie de las partículas del material, lo que puede inhibir una unión adecuada, lo que lleva a un producto final más débil y poroso.

Al eliminar la atmósfera, un horno de vacío elimina el oxígeno, el nitrógeno y el vapor de agua que causan estas reacciones no deseadas y contaminan el material.

Paso 3: Permitiendo una transferencia de calor uniforme

En el vacío, el calor se transfiere principalmente por radiación desde los elementos calefactores a la pieza de trabajo. Este calentamiento radiante es más uniforme que la convección, que puede ser inconsistente en un horno lleno de gas.

Esta uniformidad asegura que toda la pieza alcance la temperatura objetivo de manera consistente, reduciendo las tensiones internas y el riesgo de deformación o agrietamiento.

Los beneficios tangibles para la calidad del material

Este nivel de control se traduce directamente en mejoras medibles en el producto final. Los beneficios no son teóricos; se observan en las propiedades físicas y mecánicas del material sinterizado.

Mayor densidad y pureza

Sin capas de óxido que actúen como barreras, las partículas del material pueden unirse de manera más efectiva. Esto da como resultado un producto final con mayor densidad y una porosidad significativamente menor. Para materiales donde la pureza es primordial, como los metales refractarios, esta es una ventaja innegociable.

Propiedades mecánicas superiores

Una mayor densidad y pureza conducen directamente a mejores características mecánicas. Las piezas sinterizadas al vacío exhiben consistentemente mayor resistencia, dureza y durabilidad en comparación con las procesadas en un horno atmosférico.

Repetibilidad del proceso inigualable

Las condiciones atmosféricas pueden fluctuar, introduciendo una variable que afecta los resultados del proceso. El vacío elimina esta variable por completo. Cada ciclo de sinterización se puede replicar con precisión, asegurando una calidad consistente de un lote a otro, lo cual es crítico para la producción industrial y aplicaciones médicas como las restauraciones dentales.

Comprensión de las aplicaciones y la versatilidad

La capacidad de crear un entorno puro hace que la sinterización al vacío sea la opción ideal para materiales exigentes, pero la tecnología también es sorprendentemente versátil.

Sinterización de materiales reactivos y de alta pureza

Los hornos de vacío son esenciales para procesar materiales altamente reactivos con el oxígeno. Esto incluye metales refractarios como el tungsteno y el molibdeno, carburos cementados, imanes de tierras raras (samario-cobalto) y varios materiales cerámicos avanzados.

Desligado y sinterización en un solo ciclo

Los hornos de vacío modernos a menudo pueden realizar tanto la etapa de desligado (eliminación de aglutinantes poliméricos) como la etapa de sinterización final en un solo proceso continuo. Esto agiliza el flujo de trabajo, reduce la manipulación y disminuye los costos operativos.

Flexibilidad para la sinterización en atmósfera controlada

Una ventaja clave es que un horno de vacío también puede funcionar como un horno de atmósfera controlada. Después de evacuar la cámara para eliminar los contaminantes, se puede rellenar con un gas inerte específico de alta pureza como Argón o Nitrógeno. Esto proporciona la máxima flexibilidad para procesos que requieren una presión parcial o un entorno gaseoso específico.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología de horno adecuada depende completamente de su material y objetivo final.

- Si su enfoque principal es la máxima pureza y rendimiento: Para metales reactivos, cerámicas avanzadas o componentes de grado médico, un horno de alto vacío es la única forma de lograr las propiedades de material requeridas.

- Si su enfoque principal es la consistencia del proceso y la reducción de defectos: Para aplicaciones como la fabricación de herramientas o restauraciones dentales, la repetibilidad de la sinterización al vacío minimiza los costosos rechazos y garantiza resultados confiables.

- Si su enfoque principal es la investigación o la producción versátil: Un horno con capacidades de alto vacío y atmósfera controlada ofrece la mayor flexibilidad para manejar una amplia gama de materiales y requisitos de proceso.

En última instancia, la adopción de la tecnología de vacío es una decisión para priorizar el control y la precisión en el procesamiento de sus materiales.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Previene la contaminación | Elimina el oxígeno y los gases para evitar reacciones químicas y impurezas no deseadas. |

| Mejora la densidad | Promueve una mejor unión de las partículas, reduciendo la porosidad para materiales más resistentes. |

| Mejora las propiedades mecánicas | Resulta en mayor resistencia, dureza y durabilidad en las piezas sinterizadas. |

| Garantiza la repetibilidad del proceso | Proporciona entornos consistentes y controlados para una calidad confiable de un lote a otro. |

| Permite un calentamiento uniforme | Utiliza la transferencia de calor radiante para una distribución uniforme de la temperatura, reduciendo los defectos. |

¡Eleve el procesamiento de sus materiales con los avanzados hornos de sinterización al vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura a medida, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que trabaje con metales reactivos, cerámicas o componentes médicos. Contáctenos hoy para discutir cómo nuestra tecnología puede mejorar la calidad y eficiencia de sus productos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata