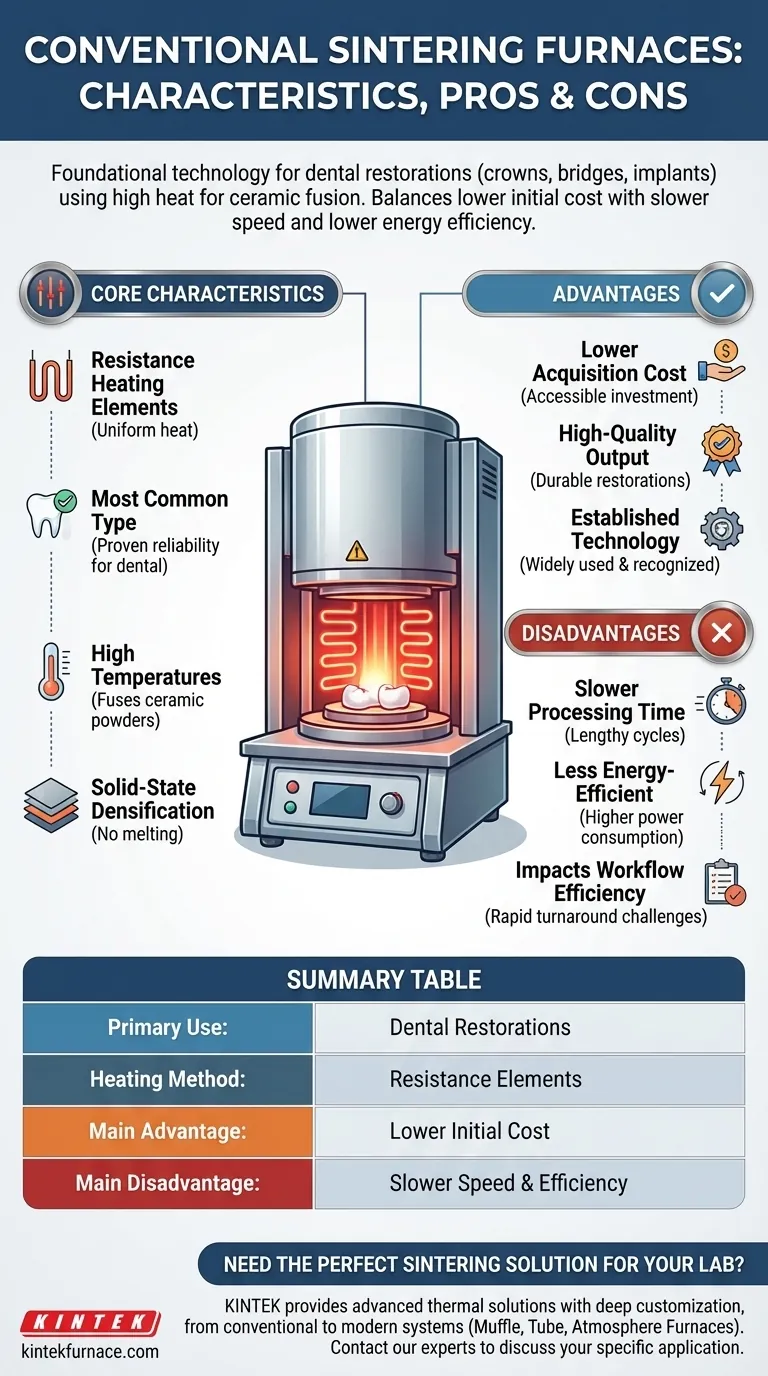

Un horno de sinterización convencional funciona utilizando un elemento calefactor para elevar los materiales cerámicos a altas temperaturas, facilitando la fusión y produciendo restauraciones de alta calidad. Estos hornos son ampliamente reconocidos por su capacidad para crear productos dentales duraderos como coronas, puentes e implantes. Si bien sirven como una tecnología confiable y establecida, sus características operativas también presentan ciertas compensaciones en cuanto a velocidad y consumo de energía.

Los hornos de sinterización convencionales son una tecnología fundamental, especialmente en aplicaciones dentales, que ofrecen un medio rentable para lograr la fusión cerámica de alta calidad. Su principal atractivo es su menor costo inicial, equilibrado con una velocidad de procesamiento más lenta y una menor eficiencia energética en comparación con las alternativas modernas.

Comprender los hornos de sinterización convencionales

Características principales

Un horno de sinterización convencional se basa en elementos calefactores de resistencia para generar las temperaturas necesarias. Este mecanismo de calentamiento garantiza una distribución uniforme de la temperatura dentro de la cámara para una fusión de materiales consistente.

Estos hornos son el tipo más común para restauraciones dentales, lo que indica su adopción generalizada y su confiabilidad probada en este campo específico. Son esenciales para procesos que requieren altas temperaturas para fusionar polvos cerámicos en objetos sólidos y densos.

Principio de funcionamiento

El horno funciona elevando el material cerámico a una alta temperatura. Este calor intenso hace que las partículas cerámicas se unan o fusionen, un proceso conocido como sinterización.

Este proceso da como resultado la creación de restauraciones de alta calidad, como coronas, puentes e implantes, al densificar el material cerámico sin fundirlo a una fase líquida. Las altas temperaturas son cruciales para lograr las propiedades del material y la integridad estructural deseadas.

Ventajas de la sinterización convencional

Rentabilidad

Uno de los principales beneficios de los hornos de sinterización convencionales es su menor costo de adquisición. Generalmente son menos costosos de comprar que los tipos de hornos más avanzados o especializados.

Esto los convierte en una opción accesible para muchos laboratorios y consultorios, lo que permite una producción de alta calidad sin una inversión de capital significativa. La tecnología establecida contribuye a su asequibilidad.

Desventajas y compensaciones

Tiempo de procesamiento más lento

Una desventaja notable de los hornos de sinterización convencionales es su menor velocidad operativa. Los ciclos de calentamiento y enfriamiento pueden ser largos.

Este tiempo de procesamiento extendido puede afectar la eficiencia del flujo de trabajo, especialmente en entornos que requieren una rápida entrega de restauraciones dentales. Las alternativas modernas a menudo priorizan tiempos de ciclo más rápidos.

Preocupaciones sobre la eficiencia energética

Los hornos de sinterización convencionales son típicamente menos eficientes energéticamente. Su diseño y mecanismos de calentamiento pueden consumir más energía para alcanzar y mantener las temperaturas objetivo.

Esto puede traducirse en mayores costos operativos con el tiempo, especialmente para uso continuo. Los hornos más avanzados a menudo incorporan características diseñadas para un consumo de energía optimizado.

Tomar la decisión correcta para su objetivo

La selección de un horno de sinterización implica equilibrar la inversión inicial con la eficiencia operativa a largo plazo y las necesidades de producción específicas.

- Si su enfoque principal es el presupuesto inicial y la tecnología probada para restauraciones dentales estándar: Un horno de sinterización convencional es una opción sólida y rentable.

- Si su enfoque principal es maximizar el rendimiento y el ahorro de energía, y tiene un presupuesto más alto: Explore tecnologías de hornos más avanzadas que ofrezcan ciclos más rápidos y una mejor eficiencia energética.

En última instancia, el mejor horno se alinea con los requisitos de su aplicación específica, las necesidades de volumen y las restricciones financieras.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Uso principal | Restauraciones dentales de alta calidad (coronas, puentes, implantes) |

| Método de calentamiento | Elementos calefactores de resistencia para una temperatura uniforme |

| Ventaja principal | Menor costo de adquisición inicial |

| Desventaja principal | Menor velocidad de procesamiento y menor eficiencia energética |

¿Necesita un horno de sinterización que se adapte perfectamente al flujo de trabajo y al presupuesto de su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Ya sea que priorice el rendimiento probado y rentable de un horno convencional o requiera la velocidad y eficiencia de un sistema moderno, nuestra diversa línea, que incluye hornos de mufla, de tubo y de atmósfera, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos para restauraciones dentales.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución de sinterización ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión