En esencia, un horno mufla es un horno de alta temperatura que aísla el material que se calienta de los elementos calefactores y de cualquier subproducto de la combustión. Su característica distintiva es una cámara interior, o "mufla", que garantiza un entorno libre de contaminación para procesos sensibles. Esto lo hace indispensable para aplicaciones como la calcinación (cenizas), el recocido y la sinterización de materiales a temperaturas que a menudo alcanzan hasta los 1100 °C (2012 °F).

El valor fundamental de un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para hacerlo de forma limpia. Al crear una barrera protectora alrededor de la muestra, garantiza que el proceso de calentamiento en sí mismo no altere ni contamine la composición del material.

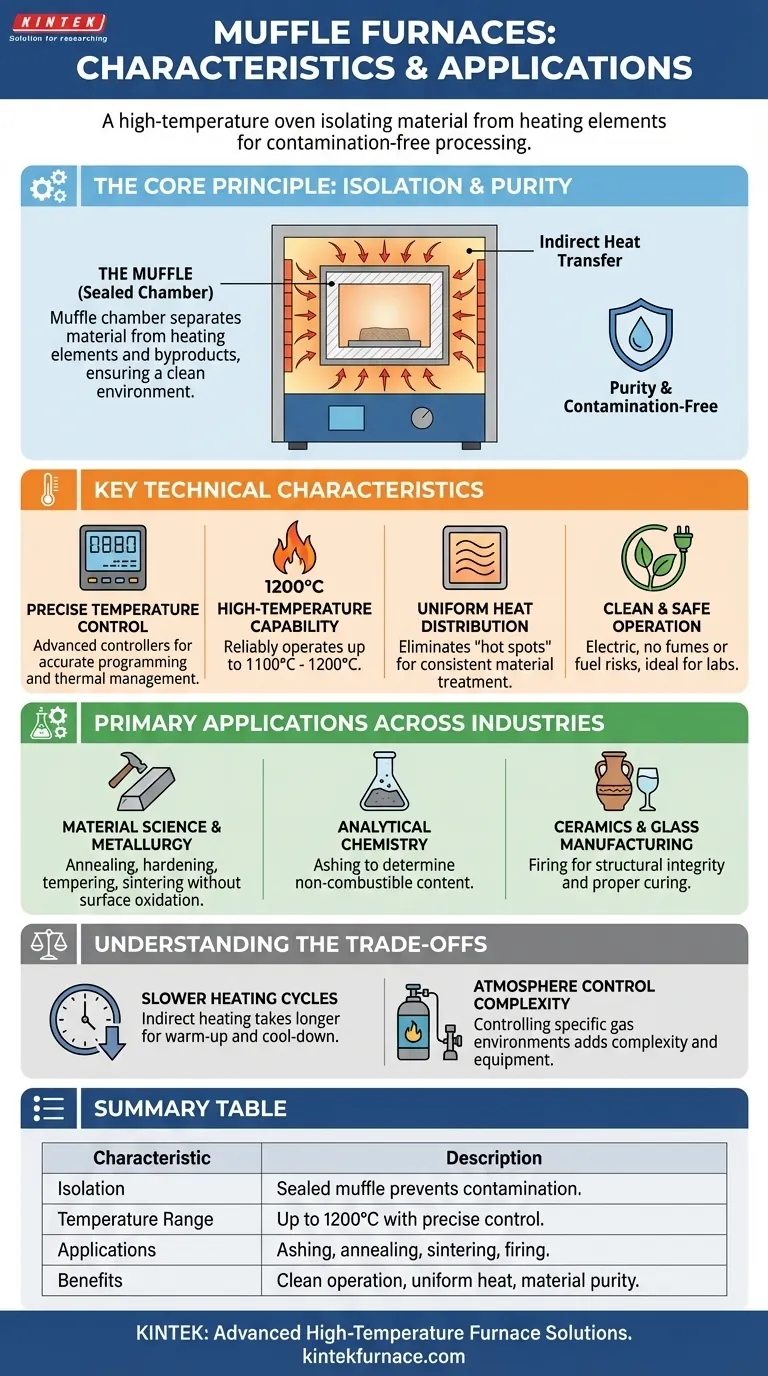

El Principio Fundamental: Aislamiento y Pureza

El nombre "horno mufla" describe directamente su función. La "mufla" es el componente clave que lo separa de otros tipos de hornos.

¿Qué es la "Mufla"?

Una mufla es una cámara sellada de alta temperatura que contiene el material que se está procesando. Por lo general, está hecha de cerámicas resistentes al calor o de aleaciones metálicas de alto rendimiento con alta conductividad térmica.

Esta cámara actúa como una barrera física, evitando el contacto directo entre los elementos calefactores (o las llamas, en las versiones alimentadas por combustible) y la muestra en su interior.

Cómo se Transfiere el Calor

Debido a que la muestra está aislada, el calor se transfiere indirectamente. El horno calienta el exterior de la mufla, que luego irradia y transfiere esa energía térmica hacia el interior.

Este método garantiza un calentamiento homogéneo, distribuyendo la temperatura uniformemente por toda la cámara y sobre la superficie del material que se está tratando.

El Beneficio: Un Entorno Libre de Contaminación

La principal ventaja de este diseño es la pureza. En muchos procesos científicos e industriales, los subproductos de los elementos calefactores o de la combustión pueden reaccionar con la muestra o depositarse sobre ella, comprometiendo los resultados.

La mufla garantiza que la muestra solo esté expuesta a la atmósfera sellada dentro de la cámara, que puede ser aire ambiente o un gas controlado con precisión.

Características Técnicas Clave

Los hornos mufla modernos se definen por algunas características críticas de rendimiento que permiten su amplia gama de aplicaciones.

Control Preciso de la Temperatura

Están equipados con controladores digitales avanzados y termopares que permiten una gestión de la temperatura extremadamente precisa. Los usuarios pueden programar tasas de calentamiento específicas, tiempos de mantenimiento y perfiles de enfriamiento necesarios para procesos complejos.

Capacidad de Alta Temperatura

Los hornos mufla de laboratorio e industriales estándar operan de manera confiable a temperaturas de hasta 1100 °C o 1200 °C. Los modelos especializados pueden alcanzar temperaturas aún más altas para la investigación avanzada de materiales.

Distribución Uniforme del Calor

La combinación de un aislamiento robusto y un calentamiento radiante/convectivo indirecto elimina los "puntos calientes". Esta uniformidad es fundamental para procesos como el recocido o el revenido, donde las temperaturas desiguales pueden crear tensión y defectos en el material.

Funcionamiento Limpio y Seguro

La mayoría de los hornos mufla modernos funcionan con electricidad, lo que elimina los humos, los riesgos de manipulación de combustible y los requisitos de ventilación asociados con los hornos basados en la combustión. Esto los hace muy adecuados para entornos de laboratorio.

Aplicaciones Principales en Diversas Industrias

Un horno mufla es la herramienta preferida siempre que un proceso requiera un calentamiento limpio, preciso y uniforme a alta temperatura.

Ciencia de Materiales y Metalurgia

Este es un campo de uso principal. Los procesos incluyen el recocido (ablandamiento del metal), el endurecimiento (fortalecimiento), el revenido (reducción de la fragilidad), la sinterización (fusión de material pulverizado) y la eliminación de tensiones. En todos los casos, prevenir la oxidación superficial o la contaminación es primordial.

Química Analítica y Control de Calidad

La aplicación más común aquí es la calcinación (cenizas). Una muestra se calienta a una temperatura alta para quemar completamente todo el material orgánico, dejando solo la ceniza inorgánica. Esto se utiliza para determinar el contenido no combustible de materiales como carbón, alimentos, plásticos y otros productos industriales.

Fabricación de Cerámica y Vidrio

Los hornos mufla proporcionan las condiciones ideales para el cocido de cerámica, alfarería y vidrio. El proceso de calentamiento lento, controlado y limpio garantiza la integridad estructural, la correcta curación de los esmaltes y previene la decoloración causada por los subproductos de la combustión.

Comprensión de las Compensaciones

Aunque son muy eficaces, los hornos mufla no son universalmente óptimos para todas las tareas de calentamiento. Comprender sus limitaciones es clave para utilizarlos correctamente.

Ciclos de Calentamiento Más Lentos

El método de calentamiento indirecto y el aislamiento pesado significan que los hornos mufla pueden tardar más en calentarse y enfriarse en comparación con los hornos de calentamiento directo. Esto puede afectar el rendimiento en entornos industriales de gran volumen.

No son para Incineración Directa

Un horno mufla está diseñado para un calentamiento limpio y controlado, no para la incineración de residuos a granel. Aunque realiza la calcinación (un tipo de incineración con fines analíticos), no es la herramienta adecuada para la quema generalizada de alto volumen.

El Control de Atmósfera Añade Complejidad

Aunque muchos hornos mufla se pueden equipar con puertos para introducir una atmósfera controlada (como nitrógeno o argón), esta suele ser una característica avanzada. Los modelos básicos funcionan con aire ambiente, y la gestión de un entorno de gas específico requiere equipo y experiencia adicionales.

Tomar la Decisión Correcta para su Objetivo

La selección del equipo de calentamiento correcto depende totalmente de los requisitos de su proceso, siendo la pureza la pregunta central.

- Si su enfoque principal es la pureza del material y el tratamiento térmico preciso: Un horno mufla es esencial para procesos como el recocido, la sinterización o la creación de materiales de alta pureza donde la contaminación es inaceptable.

- Si su enfoque principal es el análisis cuantitativo: Un horno mufla proporciona el entorno limpio y controlado necesario para realizar la calcinación con precisión y determinar el contenido inorgánico de una muestra.

- Si su enfoque principal es el calentamiento de gran volumen sin preocupaciones de pureza: Un horno de calentamiento directo o un horno de convección más simple puede ser una alternativa más rentable y rápida.

En última instancia, elegir un horno mufla es una decisión de priorizar un entorno de calentamiento puro y controlado con precisión por encima de todo lo demás.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Aislamiento | La cámara de mufla sellada evita la contaminación de los elementos calefactores o subproductos |

| Rango de Temperatura | Hasta 1100-1200 °C, con control digital preciso para un calentamiento uniforme |

| Aplicaciones | Calcinación (cenizas), recocido, sinterización y cocción en laboratorios e industrias |

| Beneficios | Funcionamiento limpio, distribución homogénea del calor y pureza del material |

¿Listo para mejorar las capacidades de su laboratorio con un horno mufla personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades experimentales únicas. Nuestra línea de productos incluye Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en ciencia de materiales, química analítica o cerámica, podemos ayudarle a lograr un calentamiento preciso y libre de contaminación para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible