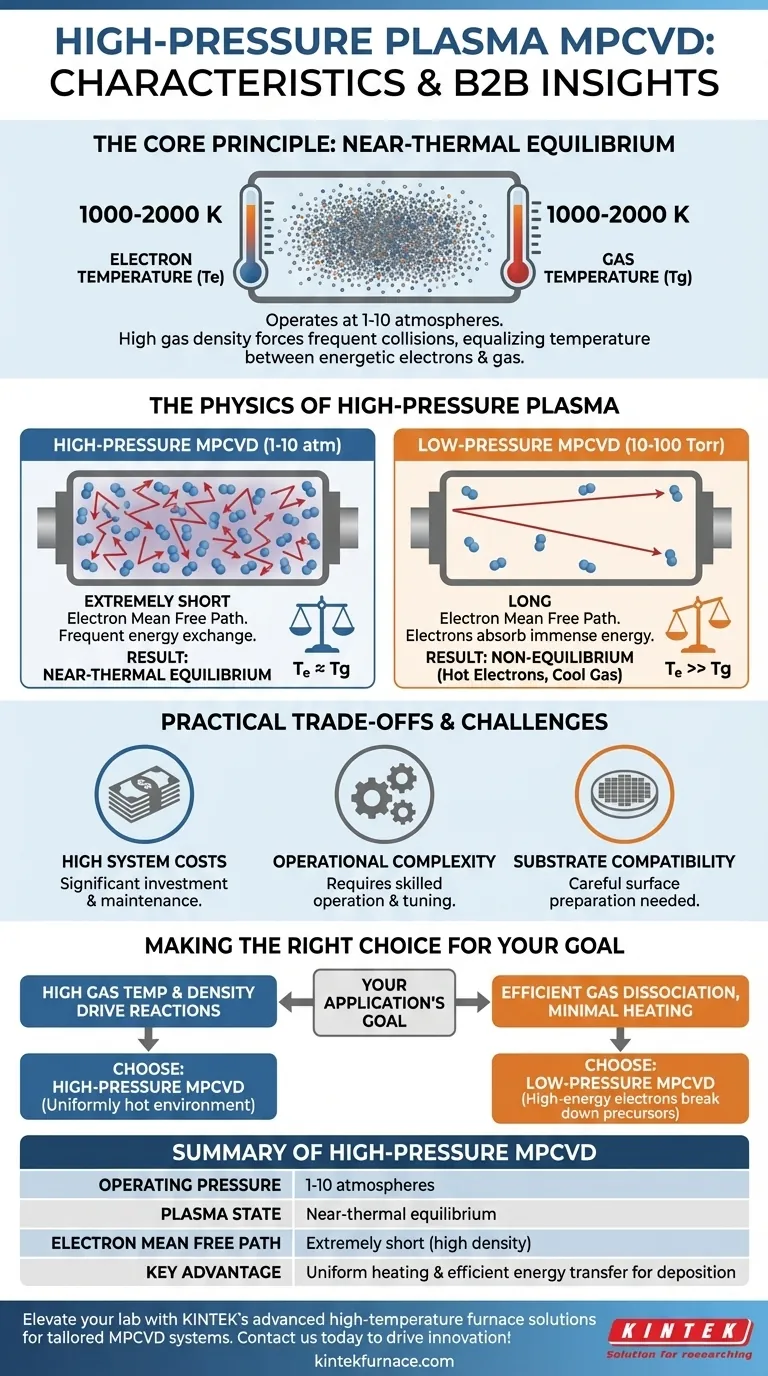

En esencia, el MPCVD de plasma de alta presión opera a presiones de gas de entre 1 y 10 atmósferas. Este entorno de alta presión fuerza al plasma a un estado de equilibrio casi térmico, donde tanto los electrones como las partículas de gas neutro comparten una temperatura similar y moderadamente alta de 1000 a 2000 K. Este estado es una consecuencia directa de una trayectoria libre media acortada para los electrones dentro del gas denso.

La característica definitoria del MPCVD de alta presión es su operación en un estado de equilibrio casi térmico. A diferencia de los métodos de baja presión, la alta densidad de gas obliga a colisiones frecuentes, igualando efectivamente la temperatura entre los electrones energéticos y el gas circundante.

La física del plasma de alta presión

Para comprender el comportamiento único del MPCVD de alta presión, primero debemos examinar cómo la presión dicta las propiedades fundamentales del plasma.

El papel de la presión del gas (1-10 atm)

El proceso se define por su presión de operación, que es sustancialmente más alta que los sistemas de plasma tradicionales basados en vacío.

Este régimen de alta presión significa que la cámara de reacción está densamente empaquetada con moléculas de gas.

El impacto en la trayectoria libre media de los electrones

La trayectoria libre media se refiere a la distancia promedio que viaja una partícula, como un electrón, antes de colisionar con otra partícula.

En el entorno denso del MPCVD de alta presión, la trayectoria libre media para los electrones es extremadamente corta. No pueden viajar lejos antes de golpear una molécula de gas neutro.

Logrando el equilibrio casi térmico

Debido a que los electrones colisionan con tanta frecuencia con las partículas de gas, transfieren eficientemente la energía absorbida de las microondas. Este intercambio constante de energía evita que los electrones se calienten significativamente más que el gas en el que se encuentran.

El resultado es un plasma en equilibrio casi térmico, donde la temperatura del electrón ($T_e$) es aproximadamente igual a la temperatura del gas ($T_g$).

Perfil de temperatura resultante (1000-2000 K)

Tanto los electrones como las especies gaseosas neutras se estabilizan en un rango de temperatura de 1000 a 2000 K. Esto es lo suficientemente caliente como para impulsar las reacciones químicas deseadas para la deposición de material, pero evita las diferencias extremas de temperatura observadas en otros tipos de plasma.

MPCVD de alta presión frente a baja presión: una comparación crítica

Las características del MPCVD de alta presión se vuelven más claras cuando se contrastan directamente con su contraparte de baja presión.

El entorno de baja presión (10-100 Torr)

Los sistemas de baja presión operan a una fracción de la presión atmosférica. Esto crea un entorno mucho menos denso con una larga trayectoria libre media de los electrones.

El desequilibrio de temperatura (No equilibrio)

En un plasma de baja presión, los electrones viajan largas distancias entre colisiones, lo que les permite absorber una inmensa energía del campo de microondas.

Esto crea un estado de no equilibrio, donde los electrones se vuelven extremadamente calientes (varios miles de Kelvin) mientras que el gas principal permanece relativamente frío (a menudo por debajo de 1000 K).

Implicaciones de la diferencia

La elección entre alta y baja presión altera fundamentalmente la distribución de energía dentro del plasma. La alta presión utiliza la energía térmica del gas principal, mientras que la baja presión se basa en la energía cinética de los electrones hiperenergéticos para impulsar las reacciones.

Comprender las compensaciones prácticas

Aunque es potente, la técnica MPCVD conlleva desafíos inherentes que se aplican en diferentes regímenes de presión.

Altos costos del sistema

La compra inicial y el mantenimiento continuo de los sistemas MPCVD representan una inversión financiera significativa.

Complejidad operativa

Operar un sistema MPCVD de manera efectiva requiere una profunda experiencia técnica. El proceso no es de "enchufar y usar" y exige un operador capacitado para la afinación y la resolución de problemas.

Compatibilidad del sustrato

El éxito a menudo depende del material del sustrato. Pueden ser necesarios una preparación de superficie cuidadosa y, a menudo, compleja para garantizar el crecimiento y la adhesión adecuados del material.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán si un régimen de alta o baja presión es más adecuado.

- Si su enfoque principal son las reacciones impulsadas por la alta temperatura y densidad del gas: El MPCVD de alta presión es la opción lógica, ya que su equilibrio casi térmico proporciona un entorno uniformemente caliente.

- Si su enfoque principal es la disociación eficiente del gas con un calentamiento mínimo del sustrato: El MPCVD de baja presión suele ser superior, ya que sus electrones de alta energía descomponen eficazmente los gases precursores sin calentar drásticamente el gas principal.

En última instancia, comprender la relación entre la presión y el equilibrio del plasma es la clave para seleccionar y optimizar el proceso MPCVD correcto para sus objetivos de material específicos.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Presión de operación | 1-10 atmósferas |

| Estado del plasma | Equilibrio casi térmico |

| Trayectoria libre media del electrón | Extremadamente corta debido a la alta densidad de gas |

| Rango de temperatura | 1000-2000 K para electrones y gas |

| Ventaja clave | Calentamiento uniforme y transferencia de energía eficiente para la deposición de material |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas MPCVD personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la optimización de procesos de plasma de alta presión para un crecimiento superior de materiales. No se conforme con menos: ¡contáctenos hoy para discutir cómo podemos mejorar su investigación e impulsar la innovación!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza