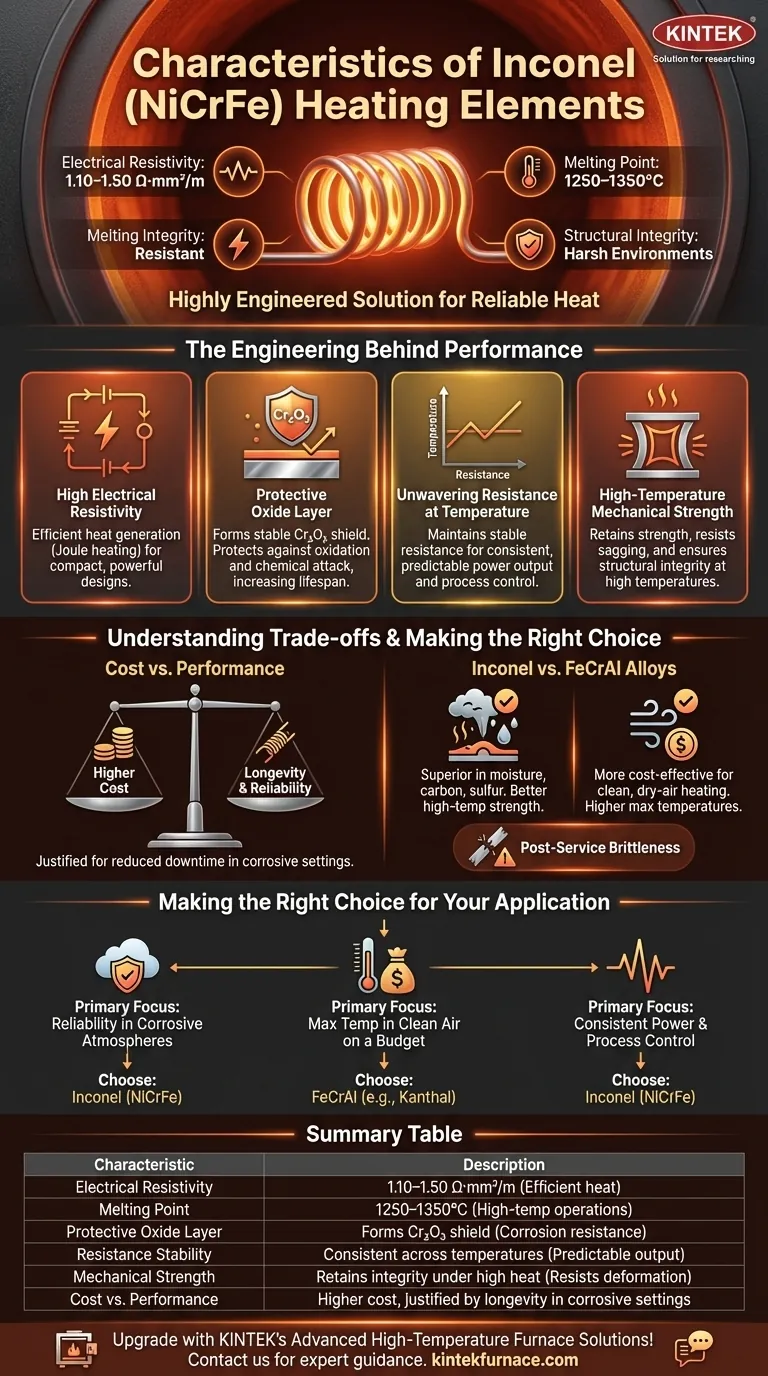

En esencia, Inconel (una aleación de níquel-cromo-hierro) se define como material para elementos calefactores por su excepcional resistencia a la oxidación y sus propiedades eléctricas estables a altas temperaturas. Posee una resistividad eléctrica de 1,10–1,50 Ω·mm²/m, un alto punto de fusión entre 1250–1350 °C y mantiene su integridad estructural en entornos industriales hostiles.

Inconel no es simplemente un material que se calienta; es una solución altamente diseñada para generar calor fiable y constante en entornos donde otros materiales se degradarían y fallarían rápidamente. Su valor reside en su capacidad para formar un escudo autoprotector contra la corrosión a alta temperatura.

La ingeniería detrás del rendimiento de Inconel

Para comprender por qué Inconel se especifica para aplicaciones exigentes, debemos ir más allá de sus especificaciones y analizar cómo sus propiedades crean un sistema de calefacción estable.

Alta resistividad eléctrica

La relativamente alta resistividad eléctrica de Inconel es fundamental para su función. Esta propiedad garantiza que se genere calor significativo (calentamiento Joule) de manera eficiente a medida que la corriente eléctrica lo atraviesa, lo que permite diseños de elementos calefactores compactos y potentes.

La capa de óxido protectora

Esta es la característica más crítica de Inconel. Cuando se calienta, el cromo dentro de la aleación reacciona con el oxígeno para formar una capa delgada, estable y adherente de óxido de cromo (Cr₂O₃) en la superficie del elemento.

Este escudo microscópico no es reactivo y protege la aleación subyacente de una mayor oxidación o ataque químico, lo que aumenta drásticamente su vida útil operativa y fiabilidad a temperaturas extremas.

Resistencia inquebrantable a la temperatura

Muchos materiales presentan cambios significativos en la resistencia eléctrica a medida que se calientan, lo que conduce a una producción de energía impredecible. Inconel, sin embargo, mantiene una resistencia relativamente estable en todo su rango de temperatura de funcionamiento.

Esta estabilidad es crucial para el control de procesos, ya que garantiza que la producción de calor siga siendo constante y predecible, un requisito vital para hornos de alta temperatura y procesos industriales de precisión.

Resistencia mecánica a alta temperatura

Con un punto de fusión superior a 1250 °C, las aleaciones de Inconel están diseñadas para operar continuamente a temperaturas muy altas. Más importante aún, conservan su resistencia mecánica y resisten el pandeo o la deformación bajo su propio peso cuando están calientes, lo que garantiza la integridad estructural del elemento durante largos períodos de servicio.

Comprender las compensaciones

Ningún material es perfecto para todos los escenarios. Elegir Inconel requiere comprender su posición con respecto a otras aleaciones calefactoras comunes.

Coste frente a rendimiento

Inconel es una superaleación a base de níquel, lo que la hace significativamente más cara que las aleaciones de hierro-cromo-aluminio (FeCrAl) como Kanthal. Este coste es una consideración principal en la selección de materiales.

El precio más alto se justifica en aplicaciones donde la longevidad y la resistencia a la corrosión de Inconel evitan costosos tiempos de inactividad y reemplazos frecuentes de elementos.

Comparación con aleaciones FeCrAl

Las aleaciones FeCrAl a menudo pueden operar a temperaturas incluso más altas que Inconel y son más rentables para la calefacción en aire limpio y seco.

Sin embargo, Inconel normalmente demuestra una resistencia superior a altas temperaturas (menos fragilidad) y ofrece una resistencia mucho mejor en atmósferas que contienen humedad, carbono o azufre, donde las aleaciones FeCrAl se deteriorarían rápidamente.

Fragilidad después del servicio

Después de períodos prolongados a temperaturas muy altas, algunos grados de Inconel pueden volverse menos dúctiles una vez enfriados a temperatura ambiente. Esto puede hacer que el mantenimiento o el reposicionamiento de los elementos usados sean complicados, ya que son más susceptibles a romperse.

Tomar la decisión correcta para su aplicación

La elección del material debe estar impulsada por las demandas específicas del entorno operativo y su objetivo principal.

- Si su enfoque principal es la fiabilidad en atmósferas corrosivas u oxidantes: Inconel es la opción superior debido a su capa de óxido protectora autoformada.

- Si su enfoque principal es la temperatura máxima en aire limpio y seco con un presupuesto ajustado: Una aleación FeCrAl (como Kanthal) es probablemente la opción más económica y adecuada.

- Si su enfoque principal es la potencia constante y el control de procesos: La resistencia estable de Inconel en todo su rango de temperatura proporciona la previsibilidad que necesita.

En última instancia, seleccionar el elemento calefactor correcto consiste en hacer coincidir las fortalezas únicas del material con los desafíos específicos de su aplicación.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Resistividad eléctrica | 1,10–1,50 Ω·mm²/m, lo que permite una generación de calor eficiente |

| Punto de fusión | 1250–1350 °C, adecuado para operaciones a alta temperatura |

| Capa de óxido protectora | Forma un escudo de Cr₂O₃ para la resistencia a la corrosión y la oxidación |

| Estabilidad de la resistencia | Mantiene una resistencia eléctrica constante a través de las temperaturas |

| Resistencia mecánica | Conserva la integridad y resiste la deformación bajo calor intenso |

| Coste frente a rendimiento | Coste más alto que FeCrAl, justificado por la longevidad en entornos corrosivos |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción fiables. Nuestra línea de productos incluye hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Para obtener asesoramiento experto sobre la selección de los elementos calefactores y hornos adecuados, contáctenos hoy para mejorar la eficiencia y durabilidad de su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas