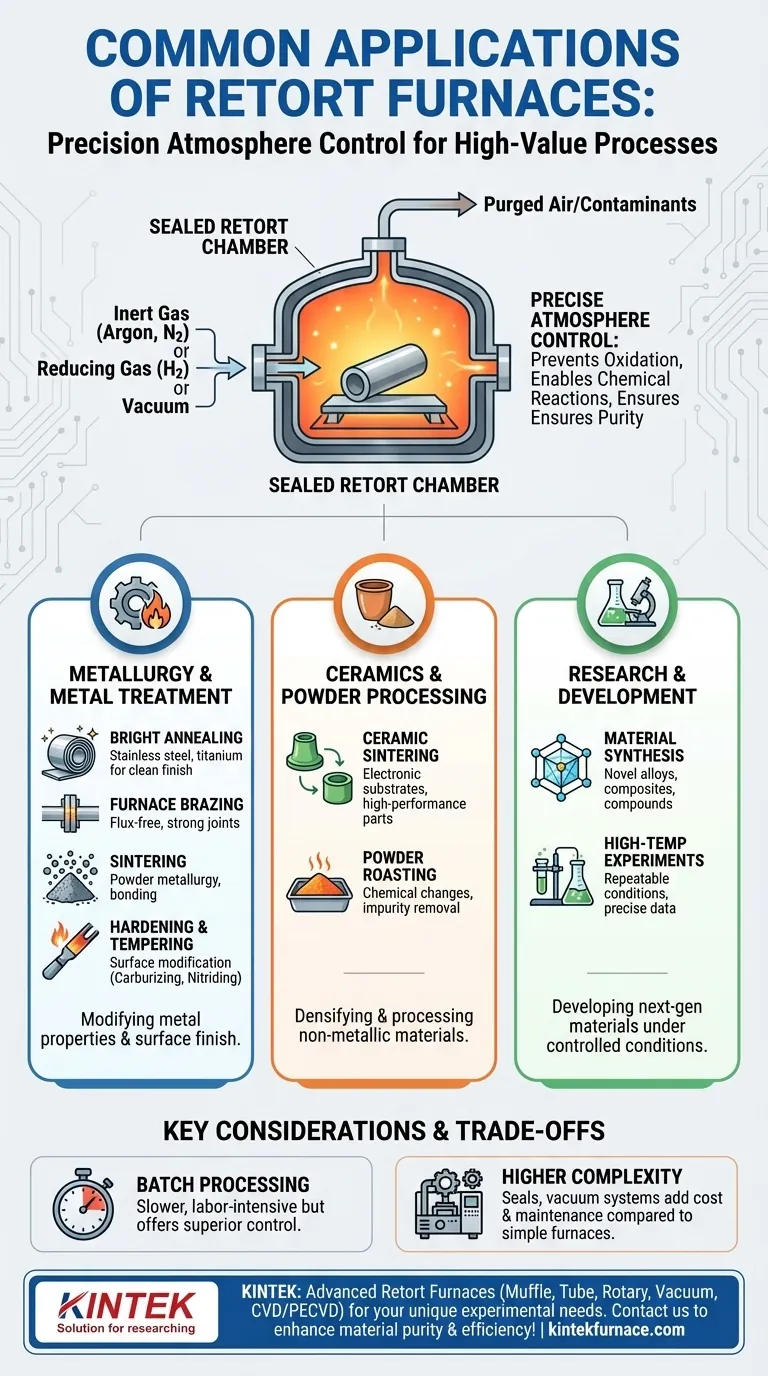

En esencia, los hornos de retorta se utilizan para procesos a alta temperatura que requieren un control preciso del entorno atmosférico. Sus aplicaciones comunes incluyen el recocido brillante del acero inoxidable, el tratamiento térmico de metales sensibles como el titanio, la soldadura fuerte en horno y la sinterización de metales y cerámicas en polvo. Estos procesos abarcan industrias desde la metalurgia y la electrónica hasta la investigación de materiales avanzados.

La característica definitoria de un horno de retorta no es solo su capacidad para generar calor intenso, sino el uso de una cámara interior sellada, la "retorta", para aislar el material de la atmósfera exterior. Este aislamiento es la clave para prevenir reacciones químicas no deseadas como la oxidación y asegurar la pureza del producto.

El principio fundamental: Por qué una retorta sellada es fundamental

Un horno estándar calienta materiales en el aire circundante. Un horno de retorta añade una capa crucial: un recipiente sellado, generalmente hecho de aleación de alta temperatura o cerámica, que contiene la pieza de trabajo. Este diseño proporciona ventajas fundamentales.

Prevención de la oxidación y la contaminación

Muchos procesos de tratamiento térmico fracasan si el material reacciona con el oxígeno a altas temperaturas. La retorta resuelve esto al permitir que el aire sea purgado y reemplazado por una atmósfera específica.

Esto es esencial para el recocido brillante, donde el objetivo es ablandar un metal como el acero inoxidable sin crear una capa superficial opaca y oxidada. Al utilizar un gas inerte como el argón o una atmósfera reductora como el hidrógeno, el metal conserva su acabado brillante y limpio.

Permitir reacciones químicas controladas

Más allá de prevenir reacciones, una retorta puede introducir gases específicos para alterar intencionadamente la superficie de un material.

Procesos como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) dependen de una cámara sellada para contener los gases reactivos. Esto permite el endurecimiento preciso de la superficie de un metal mientras el núcleo permanece dúctil.

Garantizar la pureza para materiales avanzados

En industrias como la electrónica o la investigación y desarrollo, incluso cantidades traza de contaminación pueden arruinar un producto.

Al sinterizar cerámicas avanzadas o cultivar cristales, un horno de retorta puede operar bajo un alto vacío o llenarse con gas ultrapuro. Esto asegura que el material final tenga la composición química y las propiedades estructurales exactas requeridas.

Aplicaciones clave en diversas industrias

La capacidad de controlar la atmósfera hace que los hornos de retorta sean indispensables para tareas específicas y de alto valor en varios sectores clave.

Metalurgia y tratamiento de metales

Este es el campo más común para los hornos de retorta. Se utilizan para modificar con precisión las propiedades de metales y aleaciones.

- Recocido: Se utiliza para ablandar metales y liberar tensiones internas. Es fundamental para metales reactivos como el titanio y para lograr el acabado de espejo en el recocido brillante.

- Soldadura fuerte (Brazing): Los componentes se unen utilizando un metal de aporte que se funde a una temperatura inferior a la de las piezas base. Realizar esto en una retorta con atmósfera inerte o vacío elimina la necesidad de fundentes corrosivos y produce una unión más fuerte y limpia.

- Sinterización: Este proceso fusiona polvos metálicos para formar piezas sólidas, un campo conocido como metalurgia de polvos. Una atmósfera controlada es esencial para evitar que los polvos finos se oxiden y para asegurar una unión adecuada.

- Templado y Revenido (Endurecimiento y Templado): Estos procesos modifican la resistencia y tenacidad del acero y otras aleaciones. Aunque es posible en otros hornos, una retorta ofrece un control superior para piezas de alta especificación.

Procesamiento de cerámicas y polvos

Los principios que se aplican a los metales son igualmente importantes para los materiales no metálicos.

- Sinterización de Cerámica: Al igual que con los polvos metálicos, los polvos cerámicos se calientan en un entorno controlado para densificarse y formar una pieza sólida y resistente. Esto es fundamental para producir desde sustratos electrónicos hasta componentes cerámicos de alto rendimiento.

- Tostado de Polvos (Powder Roasting): Los polvos se calientan para inducir cambios químicos, eliminar volátiles o eliminar impurezas antes de un paso de procesamiento final. La retorta asegura que el proceso sea limpio y predecible.

Investigación y Desarrollo

Para los científicos e ingenieros que crean la próxima generación de materiales, el horno de retorta es una herramienta de laboratorio vital.

- Síntesis de Materiales: El control preciso de la temperatura y la atmósfera permite a los investigadores realizar experimentos a alta temperatura y sintetizar nuevas aleaciones, compuestos y compuestos químicos en condiciones repetibles.

Comprensión de las compensaciones

Aunque son potentes, los hornos de retorta no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Procesamiento por lotes frente a continuo

La mayoría de los hornos de retorta tradicionales son procesadores por lotes. Se carga un lote de piezas, se sella la cámara, se ejecuta el ciclo, se enfría y se descarga. Esto puede ser más lento y requerir más mano de obra que los hornos continuos (como los hornos de cinta de malla) utilizados para la producción de gran volumen.

Limitaciones de tamaño y capacidad

El propio recipiente de la retorta impone un límite físico en el tamaño y volumen de las piezas que se pueden procesar. Los componentes muy grandes o de forma inusual pueden no caber, lo que requiere otros tipos de hornos.

Mayor coste y complejidad

Los sistemas necesarios para sellar la cámara, crear un vacío y controlar el gas de proceso añaden un coste y una complejidad significativos en comparación con un horno simple de atmósfera de aire. El mantenimiento de los sellos y los sistemas de vacío también es una consideración crítica.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente de los requisitos de su material y proceso.

- Si su enfoque principal es la calidad de la superficie y la prevención de la oxidación: Un horno de retorta es la opción definitiva para procesos como el recocido brillante, la soldadura fuerte de alta pureza o el tratamiento térmico del titanio.

- Si su enfoque principal es modificar la química del material: Un horno de retorta proporciona el entorno sellado necesario para introducir gases reactivos en procesos como la cementación o la nitruración.

- Si su enfoque principal es el tratamiento térmico de alto volumen y simple donde la oxidación superficial es aceptable o manejable: Un horno continuo o por lotes más económico sin retorta puede ser la mejor solución.

En última instancia, elegir un horno de retorta es una decisión de priorizar el control atmosférico por encima de todo para lograr propiedades del material específicas y de alto valor.

Tabla de resumen:

| Aplicación | Industrias clave | Beneficios principales |

|---|---|---|

| Recocido brillante | Metalurgia | Previene la oxidación, mantiene el acabado superficial |

| Sinterización | Metalurgia de polvos, Cerámica | Garantiza la pureza, permite la unión |

| Soldadura fuerte | Electrónica, Fabricación | Produce uniones limpias y fuertes sin fundentes |

| Cementación/Nitruración | Automoción, Aeroespacial | Endurece las superficies con control preciso de gas |

¿Listo para elevar sus procesos a alta temperatura con soluciones de horno personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de retorta avanzados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización aseguran que satisfacemos sus necesidades experimentales únicas, ya sea en metalurgia, cerámica o I+D. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la pureza de sus materiales y la eficiencia de sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado