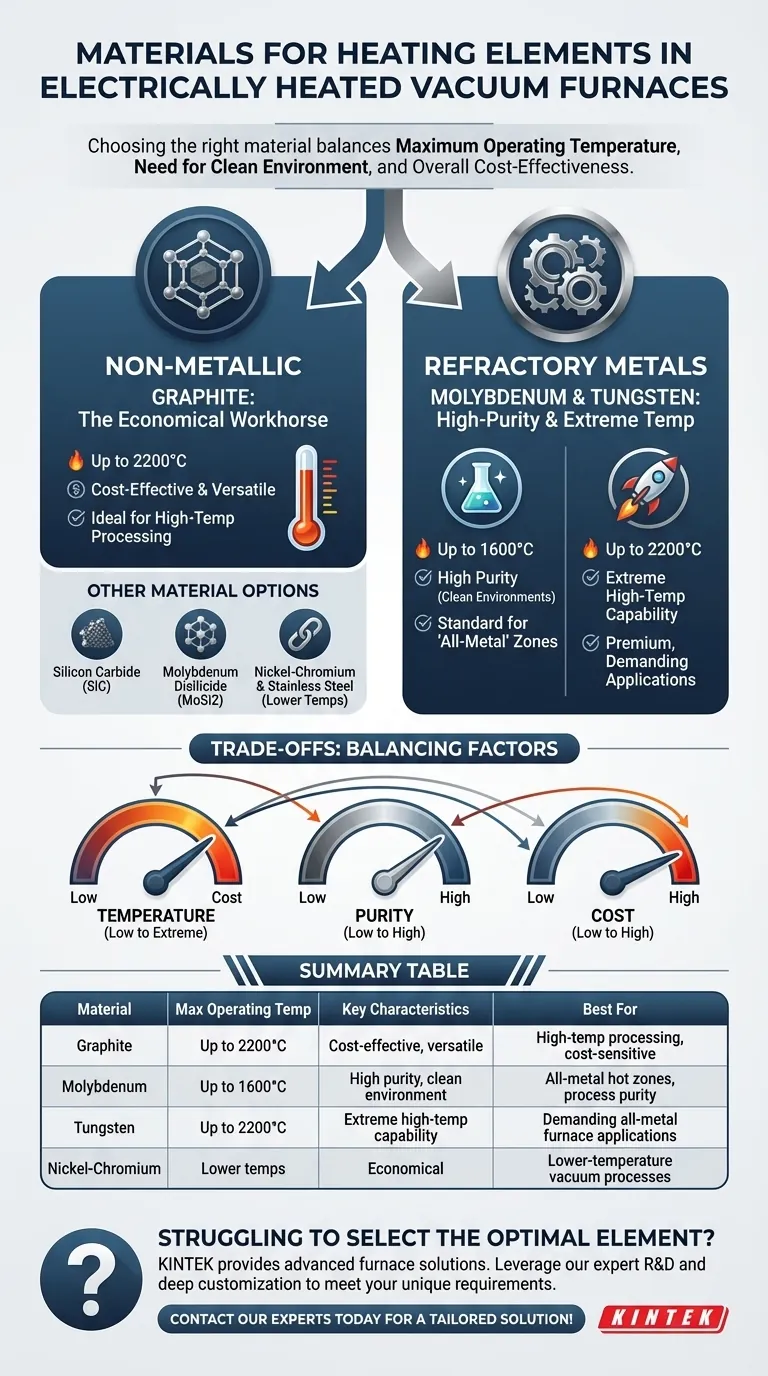

Los materiales más comunes para los elementos calefactores en hornos de vacío calentados eléctricamente se dividen en dos categorías principales: materiales no metálicos como el grafito y el carburo de silicio, y aleaciones metálicas de alta temperatura, predominantemente metales refractarios como el molibdeno, el tungsteno y el tantalio. Aleaciones menos comunes como el nicromo y el acero inoxidable también se utilizan para aplicaciones de menor temperatura.

La selección de un material para el elemento calefactor es una decisión de diseño crítica impulsada por un equilibrio entre tres factores: la temperatura máxima de funcionamiento requerida, la necesidad de un entorno no contaminante o "limpio", y la rentabilidad general.

Desglose de las Opciones de Materiales

El elemento calefactor ideal debe soportar temperaturas extremas sin degradarse y, fundamentalmente, debe tener una baja presión de vapor. Esto asegura que el propio elemento no se vaporice y contamine la pieza de trabajo que se está procesando dentro del vacío.

El Caballo de Batalla No Metálico: Grafito

El grafito es una opción extremadamente común para los elementos calefactores de hornos de vacío, particularmente para procesos de alta temperatura.

Su popularidad se debe a su excelente combinación de durabilidad a altas temperaturas, soportando hasta 2200 °C, y su costo relativamente bajo. Esto lo convierte en una opción versátil y económica para muchas aplicaciones.

Los Metales Refractarios: Molibdeno y Tungsteno

Los metales refractarios son una clase de materiales definidos por sus puntos de fusión excepcionalmente altos y su resistencia al desgaste y la deformación.

El molibdeno es el metal refractario más utilizado para elementos calefactores. Ofrece una excelente estabilidad y una larga vida útil a temperaturas de hasta 1600 °C y es apreciado por su uso en entornos limpios donde el polvo de grafito sería un contaminante.

El tungsteno se reserva para las aplicaciones más exigentes y de temperatura extremadamente alta. Puede operar a temperaturas de hasta 2200 °C, lo que lo convierte en un competidor directo del grafito en el extremo superior del espectro de rendimiento.

El tantalio es otro metal refractario utilizado en aplicaciones específicas, valorado por su alta resistencia a la corrosión y su alto punto de fusión.

Otras Opciones de Materiales

Para aplicaciones específicas, también se emplean otros materiales. El carburo de silicio (SiC) y el siliciuro de molibdeno (MoSi2) son opciones no metálicas que se encuentran a menudo en los hornos de sinterización modernos.

Para procesos de vacío que operan a temperaturas más bajas, aleaciones más convencionales como el nicromo o incluso el acero inoxidable pueden servir como elementos calefactores rentables.

Comprender las Compensaciones

Elegir un material no se trata solo de seleccionar el que tiene la clasificación de temperatura más alta. Se trata de comprender las compensaciones entre rendimiento, pureza y precio.

Temperatura vs. Costo

El molibdeno y el grafito representan el mejor equilibrio entre costo y rendimiento para una amplia gama de procesos en hornos de vacío.

El tungsteno es un material premium. Su mayor costo solo se justifica cuando el proceso requiere absolutamente las temperaturas extremas que puede soportar.

Pureza y Limpieza Ambiental

La elección entre un horno totalmente metálico y un horno de grafito es una consideración principal. Los elementos calefactores de molibdeno son integrales a las zonas calientes "totalmente metálicas", que se especifican para procesos que exigen alta pureza y un vacío muy limpio, libre de la posibilidad de contaminación por carbono.

El Papel Crítico de la Presión de Vapor

En el vacío de un horno, los materiales pueden pasar de sólido directamente a gas a altas temperaturas. Todos los materiales de elementos calefactores seleccionados —grafito, molibdeno, tungsteno— tienen presiones de vapor muy bajas, lo cual es esencial para minimizar la contaminación y garantizar que el elemento tenga una larga vida útil operativa.

Tomando la Decisión Correcta para su Aplicación

El material óptimo está directamente relacionado con los requisitos térmicos y químicos específicos de su proceso.

- Si su enfoque principal es el procesamiento de alta temperatura rentable (hasta 2200 °C): El grafito es a menudo la opción más práctica y económica.

- Si su enfoque principal es la pureza del proceso en un entorno limpio (hasta 1600 °C): El molibdeno es el estándar de la industria para zonas calientes totalmente metálicas.

- Si su enfoque principal es alcanzar las temperaturas absolutamente más altas (hasta 2200 °C) en un horno totalmente metálico: El tungsteno es el material necesario, a pesar de su mayor costo.

- Si su enfoque principal es un proceso de vacío a menor temperatura: Una aleación más económica como el nicromo puede ser perfectamente suficiente para sus necesidades.

En última instancia, una comprensión profunda de los requisitos de su proceso es la clave para seleccionar el material de elemento calefactor más efectivo y confiable.

Tabla Resumen:

| Material | Temp. Máx. Operación | Características Clave | Mejor Para |

|---|---|---|---|

| Grafito | Hasta 2200 °C | Rentable, versátil | Procesamiento a alta temperatura, aplicaciones sensibles al costo |

| Molibdeno | Hasta 1600 °C | Alta pureza, entorno limpio | Zonas calientes totalmente metálicas que requieren pureza del proceso |

| Tungsteno | Hasta 2200 °C | Capacidad de temperatura extremadamente alta | Aplicaciones exigentes en hornos totalmente metálicos |

| Nicromo | Temperaturas más bajas | Económico | Procesos de vacío a temperaturas más bajas |

¿Tiene dificultades para seleccionar el elemento calefactor óptimo para su proceso específico en horno de vacío?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Nuestros expertos pueden ayudarle a navegar las compensaciones entre temperatura, pureza y costo para garantizar el máximo rendimiento y confiabilidad. ¡Póngase en contacto con nuestro equipo hoy mismo para discutir su aplicación y obtener una solución a medida!

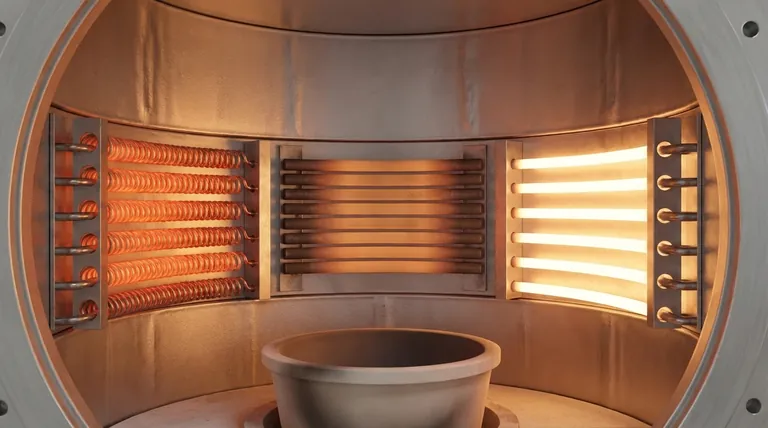

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?