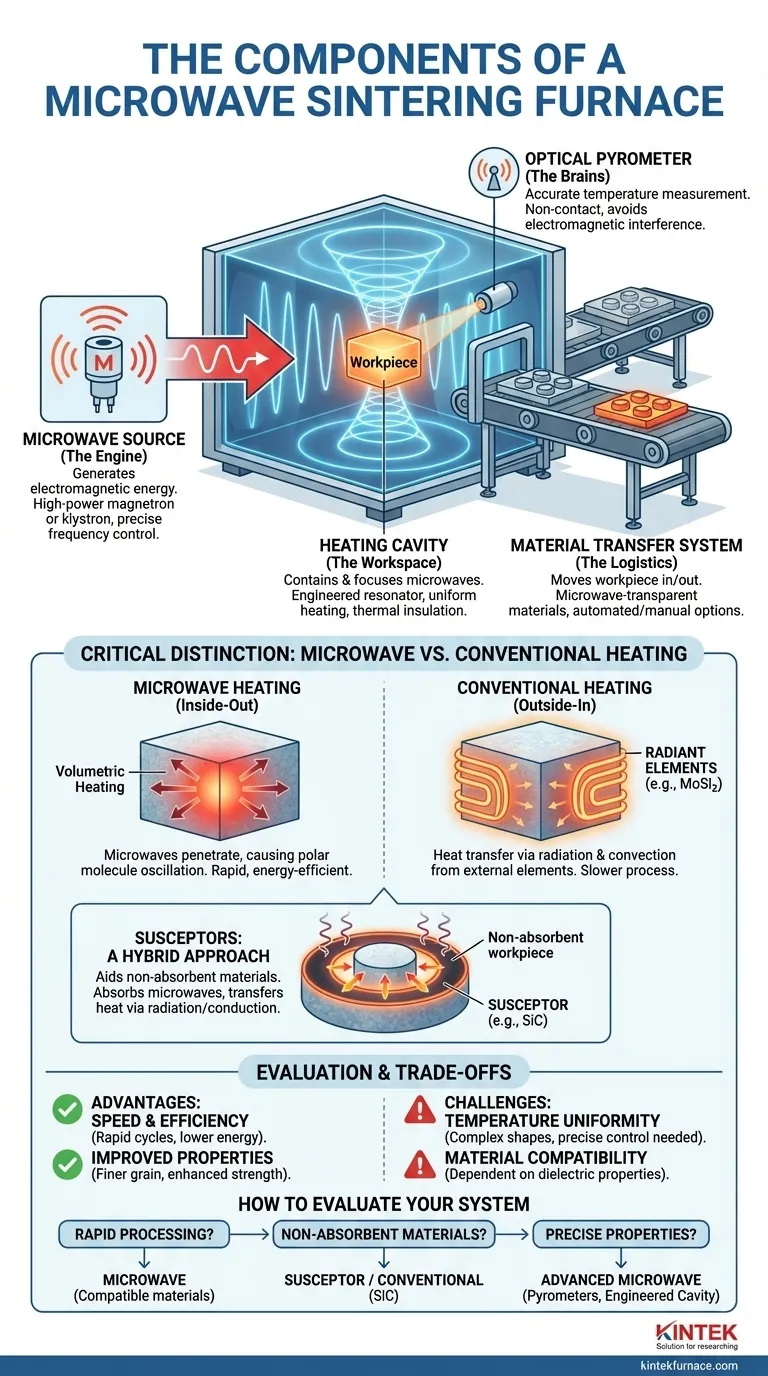

En esencia, un horno de sinterización por microondas se compone de tres sistemas principales: una fuente de microondas para generar la energía, una cavidad de calentamiento para contener y enfocar esa energía, y un sistema de transferencia de material para mover la pieza de trabajo. Estos componentes trabajan juntos para calentar los materiales de adentro hacia afuera, lo cual es fundamentalmente diferente de cómo operan los hornos convencionales.

La distinción crucial a entender es que los hornos de microondas utilizan energía electromagnética para calentar directamente el material volumétricamente, mientras que los hornos convencionales dependen de elementos calefactores externos para transferir el calor de afuera hacia adentro. Esta diferencia en el mecanismo dicta el diseño, las capacidades y las limitaciones del horno.

Los componentes principales y su función

Para entender cómo un horno de microondas logra sus resultados únicos, debemos observar el papel de cada componente clave.

La fuente de microondas (el motor)

La fuente de microondas es el corazón del sistema. Normalmente es un magnetrón o klistrón de alta potencia, un tubo de vacío especializado que convierte la energía eléctrica en ondas electromagnéticas de alta frecuencia (microondas).

La potencia y la frecuencia de esta fuente son parámetros críticos que determinan la velocidad y la eficiencia del calentamiento para un material dado.

La cavidad de calentamiento (el espacio de trabajo)

La cavidad de calentamiento es una cámara metálica diseñada con precisión, a menudo llamada resonador, diseñada para contener las microondas. Su geometría está optimizada para crear un patrón de onda estacionaria, enfocando la energía de microondas en el material que se está sinterizando.

Un diseño adecuado de la cavidad es esencial para lograr un calentamiento uniforme. Un diseño deficiente puede provocar "puntos calientes" y "puntos fríos", lo que da como resultado propiedades de material inconsistentes. La cavidad también incluye aislamiento para minimizar la pérdida térmica.

El sistema de transferencia de material (la logística)

Este sistema es responsable de mover el material, o "pieza de trabajo", dentro y fuera de la cavidad de calentamiento. Puede ser tan simple como una puerta manual para el procesamiento por lotes o un transportador automatizado más complejo para la producción continua.

Los materiales utilizados en este sistema deben ser transparentes a las microondas para evitar interferir con el proceso de calentamiento.

Medición y control de temperatura (el cerebro)

Medir con precisión la temperatura dentro de un campo de microondas de alta energía es un desafío significativo. Los termopares tradicionales (sondas metálicas) pueden actuar como antenas, absorbiendo energía de microondas y proporcionando lecturas falsas.

Por esta razón, los sistemas de alto rendimiento utilizan pirómetros ópticos sin contacto. Estos dispositivos miden la temperatura detectando la radiación térmica emitida por el material caliente, proporcionando datos precisos sin interferir con el campo electromagnético.

La distinción crítica: calentamiento por microondas vs. convencional

La referencia a elementos calefactores como el disilicuro de molibdeno (MoSi2) destaca un punto común de confusión. Esos componentes pertenecen a hornos convencionales, no de microondas.

Cómo funciona el calentamiento por microondas

La sinterización por microondas se basa en el calentamiento volumétrico. Las microondas penetran en el material y hacen que sus moléculas o iones polares oscilen rápidamente, generando fricción y, por lo tanto, calor. Este proceso ocurre simultáneamente en todo el volumen del material.

Este calentamiento "de adentro hacia afuera" es la razón por la que la sinterización por microondas puede ser significativamente más rápida y energéticamente más eficiente que los métodos convencionales.

El papel de los elementos calefactores convencionales

En un horno de resistencia tradicional, la corriente eléctrica se pasa a través de elementos calefactores hechos de materiales como el disilicuro de molibdeno (MoSi2) o el carburo de silicio (SiC). Estos elementos se calientan extremadamente y transfieren calor a la pieza de trabajo por radiación y convección.

Este es un proceso "de afuera hacia adentro", donde la superficie del material se calienta primero y el núcleo se calienta al final por conducción térmica.

Susceptores: un enfoque híbrido

A veces, el material que se está sinterizando no absorbe bien las microondas. En estos casos, se puede utilizar un susceptor. Un susceptor es un material (a menudo carburo de silicio) que absorbe fuertemente la energía de microondas.

Se coloca en la cavidad junto al material objetivo. El susceptor se calienta mediante microondas y luego transfiere su calor a la pieza de trabajo mediante radiación y conducción convencionales, actuando eficazmente como un elemento calefactor alimentado por microondas.

Comprendiendo las compensaciones

Como cualquier tecnología, la sinterización por microondas tiene claras ventajas y desafíos específicos que deben considerarse.

Ventaja: Velocidad y eficiencia energética

Debido a que el calentamiento volumétrico es tan directo, los ciclos de sinterización pueden reducirse de muchas horas a solo minutos. Esto aumenta drásticamente el rendimiento y puede reducir el consumo de energía.

Ventaja: Propiedades mejoradas del material

El calentamiento rápido y uniforme puede producir materiales con una estructura de grano más fina y homogénea. Esto a menudo conduce a propiedades mecánicas mejoradas, como una mayor resistencia y dureza.

Desafío: Uniformidad de temperatura

Aunque el calentamiento volumétrico es teóricamente uniforme, lograrlo en la práctica con formas complejas o piezas grandes puede ser difícil. Requiere un diseño de cavidad sofisticado y un control preciso.

Desafío: Compatibilidad de materiales

La eficacia de la sinterización por microondas depende en gran medida de las propiedades dieléctricas del material, es decir, su capacidad para absorber energía de microondas. Los materiales que no se acoplan bien con las microondas no se calentarán de manera eficiente sin el uso de un susceptor.

Cómo evaluar un sistema de sinterización por microondas

Su elección de tecnología debe estar impulsada por su material y su objetivo final.

- Si su enfoque principal es el procesamiento rápido y el ahorro de energía: La sinterización por microondas es un candidato sólido, siempre que sus materiales sean compatibles y absorban la energía de microondas de manera efectiva.

- Si trabaja con materiales que no absorben microondas: Debe planificar el uso de un sistema basado en susceptores o investigar un horno convencional con elementos calefactores radiantes como SiC.

- Si lograr propiedades finales precisas del material es fundamental: Priorice un sistema de microondas con monitoreo de temperatura avanzado y sin contacto (pirómetros) y una cavidad bien diseñada para una máxima uniformidad de calentamiento.

En última instancia, comprender la función de cada componente le permite seleccionar la tecnología de calentamiento adecuada para su aplicación específica.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Fuente de microondas | Genera energía electromagnética para calentar | Magnetrón o klistrón de alta potencia, control preciso de la frecuencia |

| Cavidad de calentamiento | Contiene y enfoca las microondas en el material | Resonador diseñado, calentamiento uniforme, aislamiento para eficiencia térmica |

| Sistema de transferencia de material | Mueve la pieza de trabajo dentro y fuera de la cavidad | Materiales transparentes a microondas, opciones manuales o automatizadas |

| Control de temperatura | Mide y regula la temperatura con precisión | Pirómetros ópticos sin contacto, evita interferencias con microondas |

| Susceptor (Opcional) | Ayuda al calentamiento de materiales no absorbentes | Absorbe microondas y transfiere calor por radiación/conducción |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos avanzados, incluidos hornos de sinterización por microondas, mufla, tubo, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplamos con precisión sus requisitos experimentales únicos, impulsando la eficiencia y la calidad del material. Contáctenos hoy para discutir cómo podemos respaldar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente