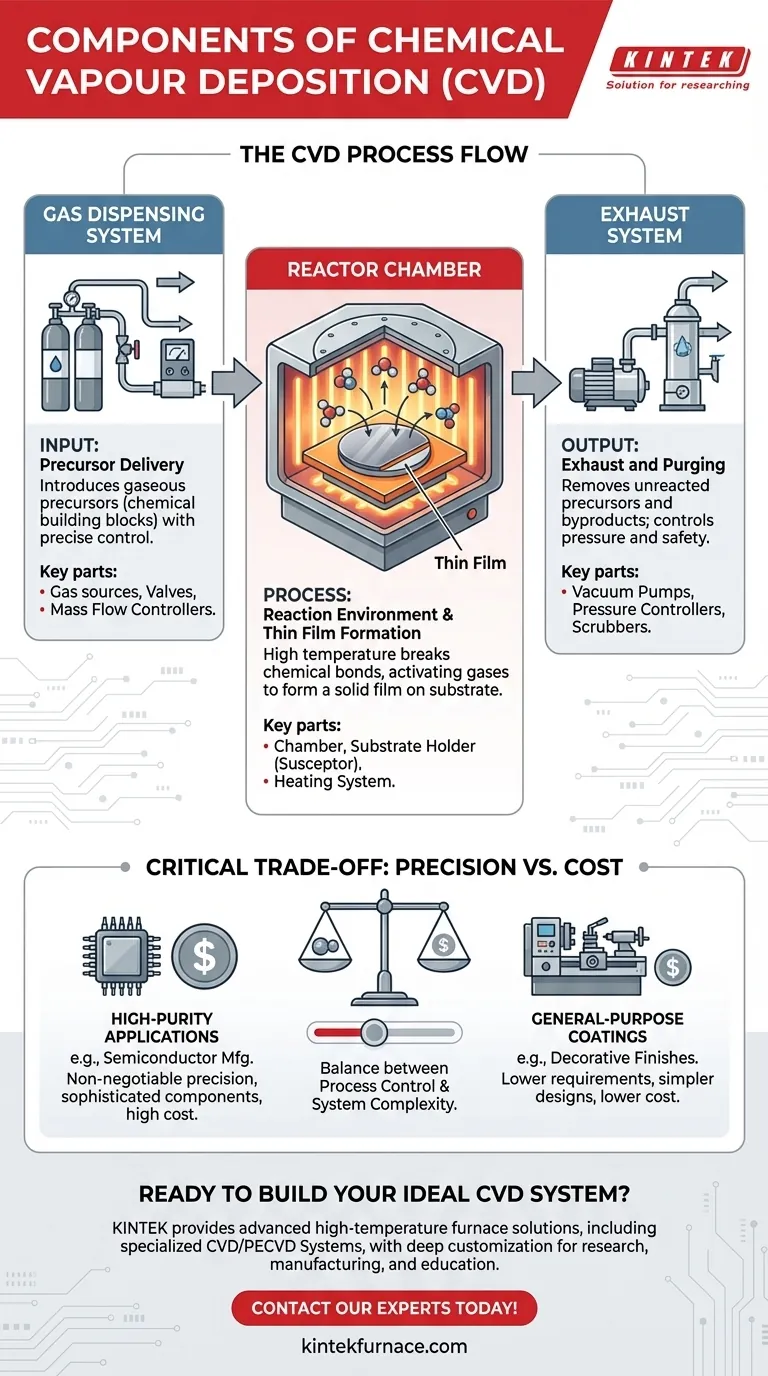

En esencia, un sistema de deposición química de vapor (CVD) se compone de tres secciones fundamentales. Estas son un sistema de dispensación de gas para introducir precursores reactivos, una cámara de reacción donde se cultiva la película sobre un sustrato y un sistema de escape para eliminar los subproductos y controlar la presión.

Un aparato de CVD se entiende mejor no como una lista de piezas, sino como un entorno altamente controlado diseñado para gestionar una secuencia precisa de eventos: suministrar gases reactivos, inducir una reacción química para formar una película sólida y evacuar de forma segura los restos.

El Proceso CVD: Cómo Funcionan Juntos los Componentes

Para comprender realmente los componentes, primero debemos observar los cuatro pasos críticos del proceso de CVD. Cada paso es habilitado por una parte específica del sistema.

Paso 1: Suministro de Precursores

El proceso comienza con el sistema de dispensación de gas. Este sistema introduce cantidades cuidadosamente medidas de precursores gaseosos —los bloques de construcción químicos de la película final— en la cámara de reacción.

Piense en esto como la "cadena de suministro" del sistema. Su precisión es primordial, ya que la proporción y el caudal de estos gases dictan directamente la composición y la calidad de la película delgada resultante.

Paso 2: El Entorno de Reacción

A continuación, los precursores entran en la cámara de reacción. Esta cámara alberga el sustrato (el material a recubrir) y se calienta a una temperatura específica y uniforme.

Esta alta temperatura proporciona la energía necesaria para romper los enlaces químicos en los gases precursores, haciéndolos reactivos y listos para formar un sólido.

Paso 3: Formación de la Película Delgada

Una vez activados por el calor, los gases precursores reaccionan sobre o cerca de la superficie caliente del sustrato. Esta reacción química da como resultado la formación de una película delgada sólida, densa y uniforme sobre el sustrato.

Las moléculas de gas no reaccionadas y los subproductos químicos de la reacción permanecen en la cámara como vapor.

Paso 4: Escape y Purga

Finalmente, el sistema de escape elimina los precursores no reaccionados y los subproductos gaseosos de la cámara. Este es un paso crítico tanto para la seguridad como para el control del proceso.

Este sistema generalmente incluye bombas de vacío para mantener una baja presión, depuradores (scrubbers) para neutralizar los gases peligrosos antes de que sean liberados, y controladores para asegurar que todo el proceso ocurra en condiciones estables.

Comprender los Componentes Centrales

Basándonos en el proceso, podemos agrupar el hardware en tres subsistemas esenciales.

El Sistema de Dispensación de Gas

Este es el módulo de entrada del reactor CVD. Consta de fuentes de gas, válvulas y controladores de flujo másico que aseguran un flujo estable y repetible de reactivos hacia la cámara.

La Cámara de Reacción

Este es el corazón del sistema donde ocurre la deposición. Los componentes clave incluyen la cámara en sí, el soporte del sustrato (o susceptor) y un potente sistema de calentamiento (por ejemplo, calentadores resistivos o de inducción) para alcanzar las altas temperaturas requeridas.

El Sistema de Escape

Este es el módulo de salida y seguridad. Incluye un controlador de presión, bombas de vacío para crear el entorno de baja presión necesario y un sistema de depuración o abatimiento para tratar los gases de escape peligrosos.

La Compensación Crítica: Precisión frente a Costo

La principal compensación en cualquier sistema CVD es entre el nivel de control del proceso y el costo y complejidad general del sistema.

Aplicaciones de Alta Pureza

Para aplicaciones como la fabricación de semiconductores, la precisión absoluta no es negociable. Esto requiere controladores de flujo másico altamente sofisticados, sistemas de calentamiento ultrauniformes y un tratamiento de escape avanzado de múltiples etapas. Estos sistemas son extremadamente caros.

Recubrimientos de Propósito General

Para aplicaciones como el recubrimiento de herramientas de máquina o acabados decorativos, los requisitos de uniformidad y pureza pueden ser menos estrictos. Esto permite diseños de sistemas más simples y robustos con menores costos iniciales y operativos. La elección de componentes refleja directamente este objetivo final.

Tomar la Decisión Correcta para su Objetivo

La configuración de componentes "óptima" de CVD depende completamente de la aplicación prevista.

- Si su enfoque principal es la investigación avanzada: Priorice un sistema de suministro de gas flexible y un reactor que permita una fácil modificación para probar diferentes químicas y condiciones.

- Si su enfoque principal es la fabricación de gran volumen: Enfatice la fiabilidad de los componentes, la repetibilidad del proceso y un sistema de escape y seguridad robusto y automatizado para garantizar el tiempo de actividad y la seguridad del operador.

- Si su enfoque principal es la educación fundamental en ciencia de materiales: Un sistema más simple con controles manuales y componentes básicos de vacío y escape puede ser suficiente y más instructivo.

En última instancia, comprender cómo cada componente sirve al proceso general le permite seleccionar o diseñar un sistema que se ajuste perfectamente a sus objetivos técnicos y económicos.

Tabla Resumen:

| Componente CVD | Función Principal | Partes Clave Incluidas |

|---|---|---|

| Sistema de Dispensación de Gas | Suministra cantidades precisas de precursores reactivos | Fuentes de gas, válvulas, controladores de flujo másico |

| Cámara de Reacción | Calienta el sustrato para permitir la reacción química | Cámara, soporte del sustrato (susceptor), sistema de calentamiento |

| Sistema de Escape | Elimina subproductos y controla la presión de la cámara | Bombas de vacío, controladores de presión, depuradores |

¿Listo para Construir su Sistema CVD Ideal?

Comprender los componentes es el primer paso; integrarlos en un sistema fiable y de alto rendimiento es el siguiente. KINTEK sobresale en esto.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea para investigación avanzada, fabricación de gran volumen o educación.

Hablemos de los objetivos de su proyecto y construyamos una solución CVD adaptada a su éxito.

¡Póngase en contacto con nuestros expertos hoy mismo para empezar!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio