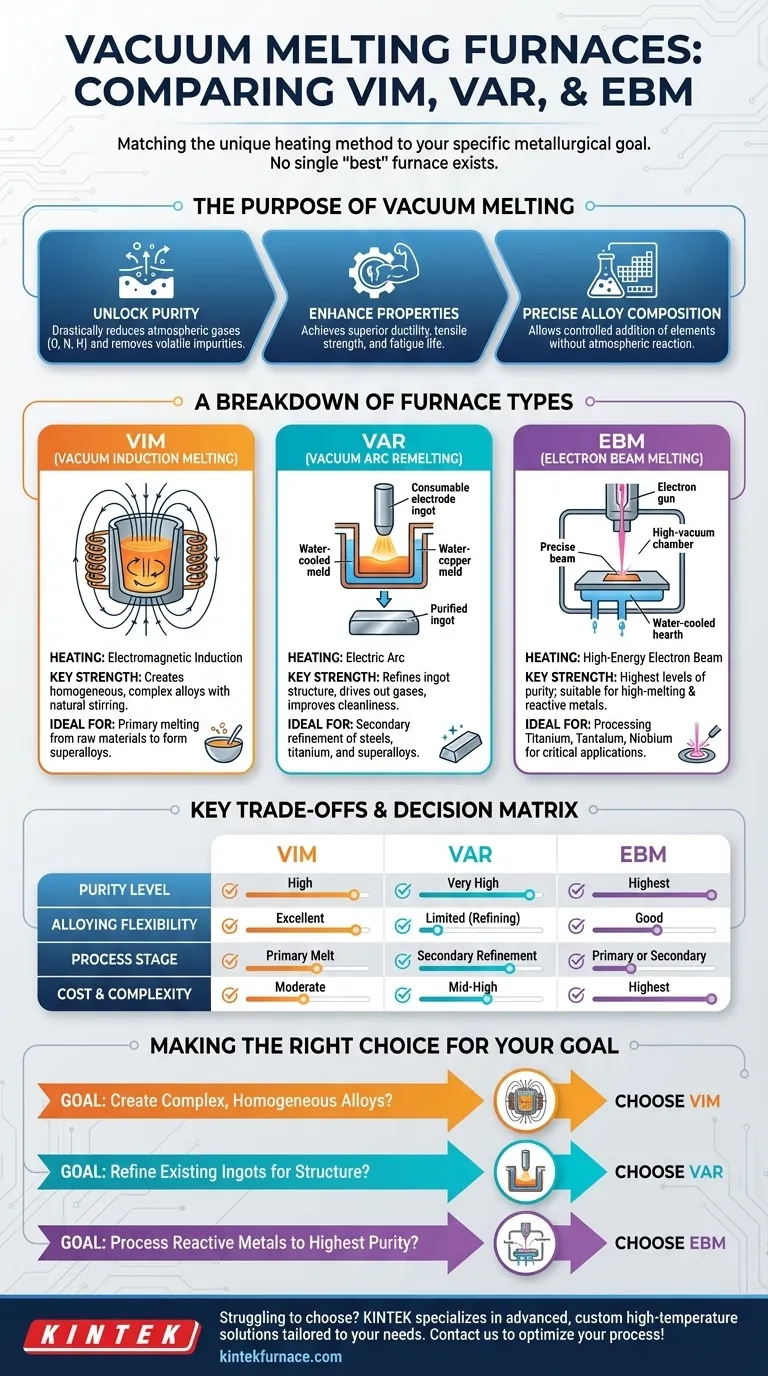

En esencia, la tecnología de fusión al vacío se define por tres tipos principales de hornos: Fusión por Inducción al Vacío (VIM), Refusión por Arco al Vacío (VAR) y Fusión por Haz de Electrones (EBM). Estos hornos logran objetivos similares (fundir metal en un entorno controlado y libre de contaminación), pero lo consiguen mediante mecanismos de calentamiento fundamentalmente diferentes. La elección entre ellos depende totalmente del material específico que se procesa y del resultado deseado, ya sea la creación de aleaciones, la purificación o el manejo de metales reactivos.

La decisión central no consiste en encontrar el único horno "mejor", sino en adaptar el método de calentamiento único del horno a su objetivo metalúrgico específico. El VIM destaca en la creación de aleaciones, el VAR destaca en el refinado de la estructura del lingote, y el EBM logra los niveles más altos de pureza para los materiales más exigentes.

El propósito de la fusión al vacío

Antes de comparar los tipos de horno, es fundamental comprender por qué es necesario un entorno de vacío. Operar bajo vacío ofrece varias ventajas distintas sobre la fusión al aire libre.

Desbloquear la pureza del material

Un entorno de vacío reduce drásticamente los gases atmosféricos como el oxígeno, el nitrógeno y el hidrógeno que pueden disolverse en el metal fundido. Este proceso, conocido como desgasificación, es crucial para prevenir defectos.

También ayuda a eliminar impurezas volátiles y óxidos de la fusión, lo que da como resultado un producto final más limpio y de mayor calidad.

Mejora de las propiedades del material

Los metales producidos al vacío exhiben características mecánicas superiores. Al minimizar las impurezas y controlar el proceso de solidificación, se logra una ductilidad, resistencia a la tracción y vida útil a la fatiga mejoradas.

Este nivel de control no es negociable para los materiales de alto rendimiento utilizados en aplicaciones críticas como la aeroespacial y los dispositivos médicos.

Lograr una composición de aleación precisa

El entorno controlado permite la adición precisa de elementos de aleación sin el riesgo de que reaccionen con la atmósfera. Esto garantiza que el material final tenga una composición química consistente, predecible y repetible.

Un desglose de los tipos de horno

Cada tipo de horno utiliza un método distinto para generar calor. Esta diferencia fundamental dicta su aplicación principal y sus puntos fuertes.

Fusión por Inducción al Vacío (VIM)

Un horno VIM utiliza inducción electromagnética para calentar el metal. Una bobina de inducción rodea un crisol revestido de material refractario que contiene la materia prima. La corriente alterna en la bobina induce potentes corrientes de Foucault dentro del metal, generando calor y provocando su fusión.

Este método produce una acción de agitación natural en el baño fundido, lo que convierte al VIM en la opción ideal para crear aleaciones complejas y homogéneas con composiciones químicas precisas desde cero.

Refusión por Arco al Vacío (VAR)

Un horno VAR es principalmente un proceso de refinado, no un proceso de fusión primaria. Comienza con un lingote sólido de material prealeado (a menudo producido en un horno VIM), que actúa como un gran electrodo consumible.

Se establece un arco eléctrico de alta corriente entre este electrodo y un molde de cobre refrigerado por agua. El calor intenso del arco funde la punta del electrodo, y el metal gotea hacia abajo para solidificarse en el molde. Este proceso expulsa los gases disueltos e impulsa las impurezas hacia el exterior del nuevo lingote, lo que resulta en una limpieza excepcional y una estructura de grano altamente controlada.

Fusión por Haz de Electrones (EBM)

Un horno EBM utiliza un haz de electrones de alta energía como fuente de calor, todo ello dentro de una cámara de alto vacío. El cañón de electrones genera y acelera los electrones, que luego son guiados con precisión por campos magnéticos para impactar y fundir el material.

Este método puede generar temperaturas extremadamente altas, lo que lo hace adecuado para metales reactivos y de alto punto de fusión como el titanio, el tantalio y el niobio. El control preciso del haz y el alto nivel de vacío permiten el mayor grado de purificación.

Comprensión de las compensaciones clave

Ningún horno es superior en todos los aspectos. La elección implica equilibrar la necesidad de pureza, la flexibilidad de aleación y el coste.

Pureza frente a control de aleación

El VIM ofrece un control inigualable para crear aleaciones, pero está limitado en la pureza final, ya que el metal fundido está en contacto directo con el crisol refractario del horno, que puede ser una fuente de contaminación.

El VAR y el EBM, por el contrario, están diseñados para la máxima purificación. Al utilizar un hogar o molde de cobre refrigerado por agua, evitan el contacto con refractarios, lo que da como resultado un producto final más limpio. El EBM proporciona el nivel más alto de purificación debido a su alto vacío y calentamiento preciso.

Etapa del proceso: Fusión primaria frente a refinación secundaria

El VIM es el caballo de batalla para la fusión primaria: convertir materias primas en una aleación líquida.

El VAR es casi exclusivamente un proceso de refusión secundaria. Su propósito es tomar un lingote sólido y refinarlo para mejorar su pureza y estructura interna, no crear una aleación a partir de componentes individuales.

El EBM es versátil y puede utilizarse tanto para la fusión primaria de materias primas como para el refinado secundario de lingotes.

Coste, complejidad y rendimiento

Los hornos VIM son generalmente los más comunes y rentables para una amplia gama de aleaciones estándar, ofreciendo un alto rendimiento y un funcionamiento fiable.

El VAR representa un nivel moderado de coste y complejidad y es un segundo paso esencial para producir materiales de alto rendimiento.

El EBM es la tecnología más compleja y cara. Requiere un nivel de vacío más alto y sistemas de cañón de electrones sofisticados, lo que lo convierte en una herramienta especializada para aplicaciones que exigen el máximo rendimiento del material.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por las propiedades finales que requiere su material.

- Si su enfoque principal es crear superaleaciones complejas y homogéneas a partir de materias primas: El VIM es la opción ideal por su excepcional control de la composición y su acción de agitación inherente.

- Si su enfoque principal es refinar lingotes existentes para obtener la máxima pureza e integridad estructural: El VAR es el estándar de la industria para la refusión secundaria de aceros, superaleaciones y aleaciones de titanio.

- Si su enfoque principal es procesar metales altamente reactivos o de alto punto de fusión con la mayor pureza posible: El EBM proporciona capacidades que otros métodos no pueden igualar, lo que lo hace esencial para aplicaciones aeroespaciales y médicas avanzadas.

En última instancia, seleccionar el horno de fusión al vacío correcto consiste en elegir la herramienta adecuada para un objetivo metalúrgico específico.

Tabla resumen:

| Tipo de Horno | Uso Principal | Puntos Fuertes Clave | Ideal para |

|---|---|---|---|

| VIM (Fusión por Inducción al Vacío) | Fusión primaria y creación de aleaciones | Aleaciones homogéneas, control preciso de la composición | Crear superaleaciones complejas a partir de materias primas |

| VAR (Refusión por Arco al Vacío) | Refinamiento secundario | Alta pureza, estructura de grano controlada | Refinar lingotes para aceros, superaleaciones y titanio |

| EBM (Fusión por Haz de Electrones) | Fusión primaria y refinamiento | Máxima pureza, procesa metales reactivos/de alto punto de fusión | Procesar titanio, tantalio para aplicaciones aeroespaciales y médicas |

¿Tiene dificultades para elegir el horno de fusión al vacío adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y nuestra fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos una alineación precisa con sus objetivos experimentales, ya esté refinando aleaciones, mejorando la pureza o procesando metales reactivos. Contáctenos hoy mismo para analizar cómo nuestra experiencia puede optimizar sus procesos metalúrgicos y ofrecerle resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear