En esencia, los principales inconvenientes de la compactación en frío y la sinterización son una mayor porosidad residual y el potencial de estructuras de grano más gruesas. Estos factores comprometen directamente el rendimiento mecánico de la pieza final, reduciendo su resistencia y durabilidad en comparación con los componentes fabricados mediante métodos alternativos como el prensado en caliente.

Las limitaciones de la compactación en frío y la sinterización son una compensación directa por sus beneficios principales: rentabilidad y escalabilidad. Comprender esta compensación es esencial para seleccionar el proceso de fabricación adecuado para su material y aplicación.

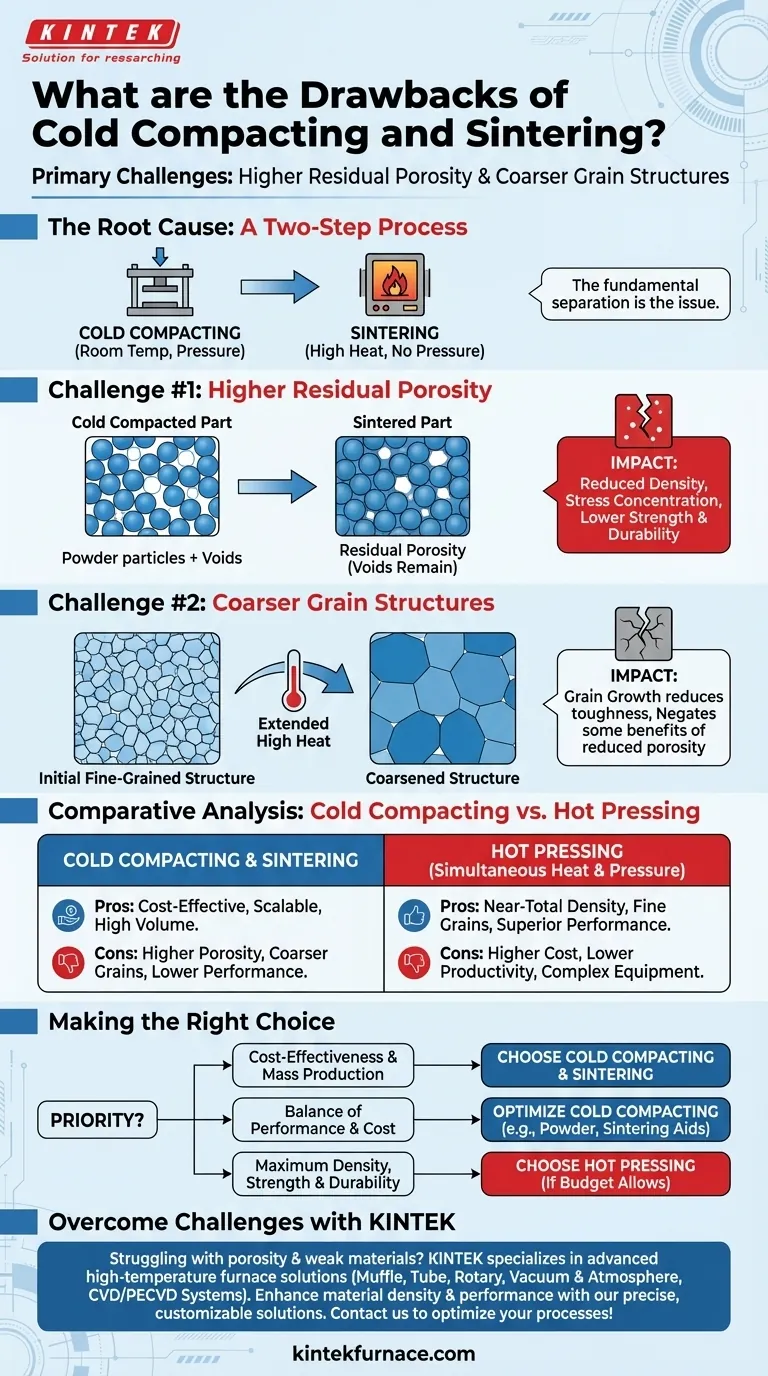

La Causa Raíz: Un Proceso de Dos Pasos

Las desventajas de este método se derivan de la separación fundamental de sus dos etapas principales: compactar el polvo del material a temperatura ambiente y luego calentarlo (sinterización) sin presión.

El Problema de la Porosidad

Cuando el polvo de metal o cerámica se prensa a temperatura ambiente, inevitablemente quedan pequeños huecos o poros entre las partículas. Si bien la posterior etapa de sinterización utiliza calor para unir las partículas y reducir estos huecos, a menudo no logra eliminarlos por completo.

Esta porosidad residual es la desventaja más significativa. Estos huecos internos reducen la densidad general del material y actúan como puntos de concentración de tensiones, haciendo que el componente sea más susceptible a la fractura bajo carga.

El Impacto en las Propiedades Mecánicas

La consecuencia directa de una mayor porosidad es una reducción en la resistencia mecánica y la durabilidad. Una pieza menos densa simplemente tiene menos material en su sección transversal para resistir la fuerza, lo que lleva a una menor resistencia a la tracción, resistencia a la fatiga y tenacidad general.

El Dilema de la Sinterización: Calor vs. Tamaño de Grano

Para combatir la porosidad, los ingenieros pueden aumentar la temperatura de sinterización o extender el tiempo que la pieza se mantiene a esa temperatura. Sin embargo, esta solución introduce otro problema.

La Consecuencia de las Altas Temperaturas

Exponer el material a altas temperaturas durante períodos prolongados fomenta el crecimiento de grano. Los granos cristalinos individuales dentro del material se fusionan y crecen, un proceso conocido como engrosamiento.

Por Qué los Granos Más Gruesos son un Inconveniente

Para la mayoría de los materiales de ingeniería, una microestructura de grano fino es deseable. Los granos más pequeños proporcionan mejor resistencia y tenacidad. Las estructuras de grano más gruesas que resultan de una sinterización agresiva pueden, por lo tanto, anular algunos de los beneficios obtenidos al reducir la porosidad, lo que lleva a un producto final más débil.

Comprender las Compensaciones: Compactación en Frío vs. Prensado en Caliente

Las desventajas de la compactación en frío y la sinterización se entienden mejor cuando se comparan con una alternativa como el prensado en caliente, donde el calor y la presión se aplican simultáneamente.

Donde la Compactación en Frío Sobresale: Costo y Escala

La compactación en frío es un proceso más simple, rápido y rentable. El equipo es menos complejo, y debido a que los pasos están separados, pueden optimizarse para la producción de alto volumen. Esto la convierte en la opción superior para fabricar grandes cantidades de piezas donde el rendimiento máximo no es la única consideración.

Donde el Prensado en Caliente Gana: Rendimiento Máximo

El prensado en caliente sobresale en la producción de piezas con una densidad casi total y estructuras de grano extremadamente finas. La aplicación de presión durante el calentamiento lo hace mucho más efectivo para eliminar poros sin requerir las altas temperaturas que causan el crecimiento de grano. Esto resulta en propiedades mecánicas superiores, pero conlleva el costo de una menor productividad y gastos significativamente mayores en equipos y energía.

Tomar la Decisión Correcta para su Aplicación

La selección del proceso correcto requiere alinear sus características inherentes con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la rentabilidad y la producción en masa: La compactación en frío y la sinterización son la elección clara y lógica.

- Si su enfoque principal es lograr la máxima densidad, resistencia y durabilidad del material: El prensado en caliente es la solución técnica superior, siempre que el presupuesto lo permita.

- Si necesita un equilibrio entre buen rendimiento y costo razonable: La optimización del proceso de compactación en frío y sinterización (por ejemplo, selección de polvo, aditivos de sinterización) puede ofrecer el mejor compromiso.

En última instancia, elegir un método de fabricación consiste en aceptar intencionalmente un conjunto específico de compensaciones para cumplir con sus objetivos más importantes.

Tabla Resumen:

| Inconveniente | Impacto en el Material |

|---|---|

| Mayor Porosidad Residual | Reduce la densidad, aumenta la concentración de tensiones y disminuye la resistencia a la tracción y a la fatiga. |

| Estructuras de Grano Más Gruesas | Disminuye la tenacidad del material y el rendimiento mecánico general debido al crecimiento de grano durante la sinterización. |

¿Tiene problemas con la porosidad y los materiales débiles en sus procesos de laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura para superar estos desafíos. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la densidad y el rendimiento del material. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización y compactación para obtener resultados superiores!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales