Los principales beneficios ambientales de los hornos de vacío se derivan de dos características fundamentales: su operación excepcionalmente limpia y libre de emisiones, y su alta eficiencia energética. Al calentar materiales en un vacío controlado, estos sistemas eliminan los subproductos de la combustión comunes en los hornos tradicionales y utilizan aislamiento y controles avanzados para minimizar el desperdicio de energía.

La ventaja principal de un horno de vacío no es solo que sea más limpio, sino que todo su diseño vincula fundamentalmente el rendimiento ambiental con la calidad del proceso. Logra resultados superiores al eliminar los contaminantes atmosféricos, un proceso que inherentemente previene la contaminación y maximiza la eficiencia energética.

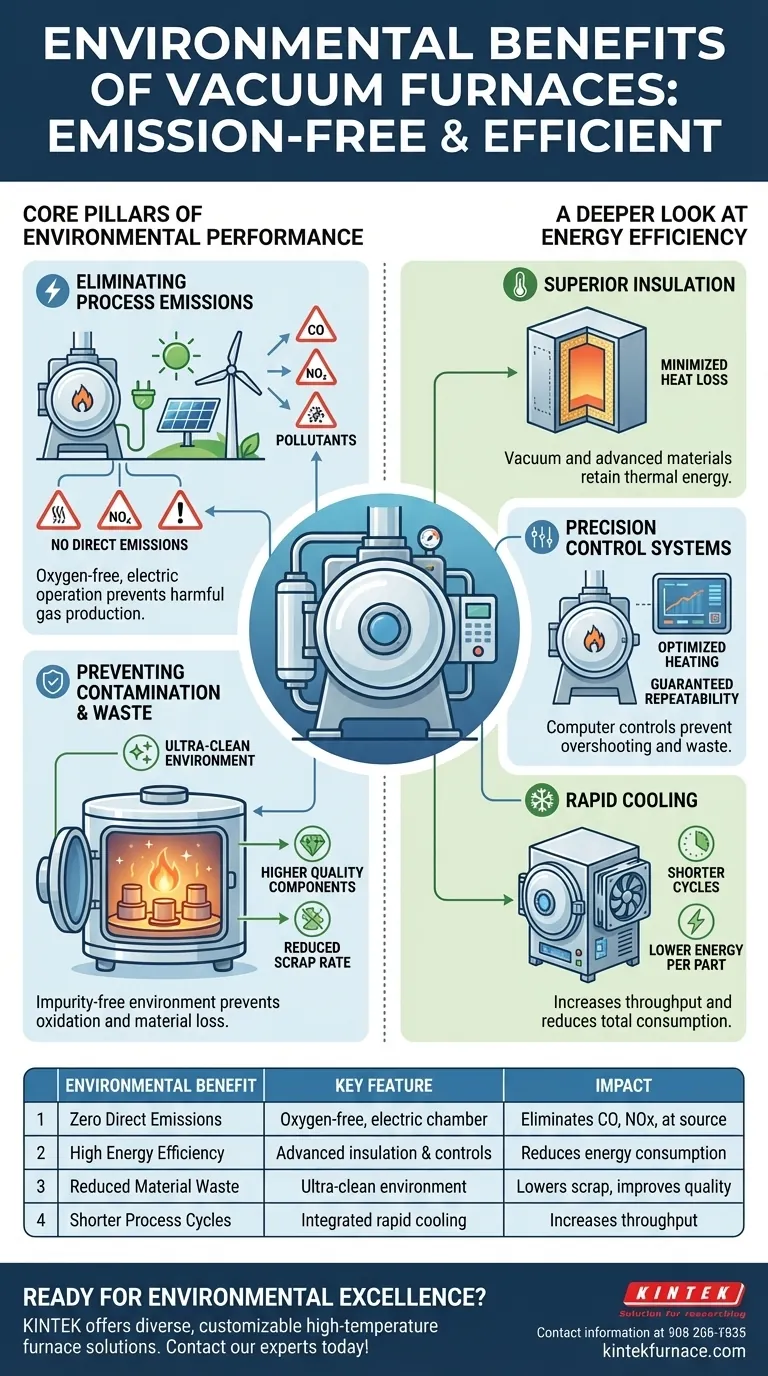

Los pilares fundamentales del rendimiento ambiental

El argumento ambiental a favor de los hornos de vacío se basa en su capacidad para controlar todo el entorno de calentamiento, lo que previene directamente la creación de contaminantes y residuos.

Eliminación de emisiones del proceso

Un horno de vacío opera sin oxígeno, lo cual es esencial para la combustión. Esto significa que no produce emisiones directas de gases nocivos como monóxido de carbono (CO), óxidos de nitrógeno (NOx) u otros contaminantes asociados con los hornos alimentados por combustible.

Dado que funcionan con electricidad, toda la conversión de energía ocurre limpiamente dentro de la unidad. El impacto ambiental general depende entonces de la fuente de electricidad, que puede combinarse con fuentes renovables como la solar para una huella de carbono casi nula.

Prevención de contaminación y residuos

La cámara de vacío sellada proporciona un entorno ultralimpio y libre de impurezas. Esto previene la oxidación y contaminación de las piezas que se están tratando, lo que conduce a componentes de mayor calidad y reduce significativamente la tasa de desechos.

Además, el proceso de vacío puede extraer impurezas y gases subproductos del propio material durante el calentamiento. Esto da como resultado un producto final de mayor pureza y menos desperdicio de material durante todo el ciclo de producción.

Una mirada más profunda a la eficiencia energética

Más allá de la operación limpia, los hornos de vacío están diseñados para consumir significativamente menos energía que sus contrapartes tradicionales. Esta eficiencia no es una casualidad, sino el resultado de decisiones de diseño deliberadas.

El papel del aislamiento superior

Los hornos de vacío utilizan materiales de aislamiento avanzados que son muy eficaces para minimizar la pérdida de calor. Dado que el vacío en sí mismo es un excelente aislante, el sistema retiene la energía térmica con una eficiencia notable, requiriendo menos energía para mantener altas temperaturas de proceso.

Sistemas de control de precisión

Los hornos de vacío modernos cuentan con sofisticados controles informáticos que gestionan la temperatura con extrema precisión. Esto garantiza que la energía se utilice solo cuando y donde sea necesaria, evitando el sobrepaso excesivo y el calentamiento inconsistente comunes en sistemas menos avanzados. Esto garantiza la repetibilidad y optimiza el consumo de energía para cada ciclo.

Enfriamiento rápido para ciclos más cortos

Muchos hornos de vacío están equipados con capacidades de enfriamiento o temple rápido. Al acortar el tiempo del ciclo de proceso, estos sistemas aumentan el rendimiento y reducen la energía total consumida por pieza, impulsando tanto la productividad como la eficiencia energética general.

Comprender el panorama completo

Si bien los beneficios son significativos, una evaluación completa requiere reconocer el contexto más amplio y las posibles compensaciones.

La fuente de energía aguas arriba

El beneficio de "cero emisiones" es en el punto de uso. La huella de carbono real del horno depende de la red eléctrica que lo alimenta. Las operaciones en regiones con un alto porcentaje de combustibles fósiles en su mezcla energética tendrán una huella aguas arriba mayor que aquellas que utilizan energía hidroeléctrica, nuclear o renovable.

Inversión inicial y complejidad

Los hornos de vacío son sistemas altamente diseñados que incorporan tecnología avanzada. Esto a menudo se traduce en una mayor inversión de capital inicial en comparación con hornos tradicionales más simples. Su complejidad operativa también puede requerir capacitación más especializada para el personal.

Idoneidad del proceso

Aunque son muy versátiles, un horno de vacío no es la solución universal para todos los procesos térmicos. Ciertas aplicaciones que involucran atmósferas o materiales específicos pueden ser mejor atendidas por otros tipos de hornos. La elección siempre debe alinearse con los requisitos técnicos específicos del trabajo.

Tomando la decisión correcta para su operación

Para determinar si un horno de vacío es la inversión correcta, considere sus objetivos operativos principales.

- Si su enfoque principal es el cumplimiento ambiental y la reducción de emisiones: Un horno de vacío es una opción ideal, ya que elimina las emisiones directas del proceso y los subproductos nocivos en sus instalaciones.

- Si su enfoque principal es la eficiencia operativa y el costo a largo plazo: La alta eficiencia energética y los tiempos de ciclo más rápidos de un horno de vacío pueden generar ahorros significativos en costos de energía, justificando a menudo la inversión inicial.

- Si su enfoque principal es la calidad y pureza del producto: El entorno de vacío limpio y controlado es inigualable para prevenir la contaminación, lo que reduce los desechos y produce componentes superiores de alto valor.

En última instancia, la adopción de la tecnología de hornos de vacío es una decisión estratégica que alinea la responsabilidad ambiental con un control de procesos y una eficiencia superiores.

Tabla resumen:

| Beneficio ambiental | Característica clave | Impacto |

|---|---|---|

| Cero emisiones directas | Cámara libre de oxígeno y calentada eléctricamente | Elimina CO, NOx y otros contaminantes en la fuente |

| Alta eficiencia energética | Aislamiento avanzado y controles de precisión | Reduce el consumo de energía y los costos operativos |

| Reducción de residuos de material | Entorno ultralimpio y libre de contaminación | Reduce las tasas de desechos y mejora la calidad del producto |

| Ciclos de proceso más cortos | Sistemas de enfriamiento rápido integrados | Aumenta el rendimiento y reduce la energía por pieza |

¿Listo para alinear su procesamiento térmico con la excelencia ambiental y una eficiencia superior?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de sostenibilidad únicos.

Permítanos ayudarle a lograr cero emisiones y alta eficiencia con un horno de vacío adaptado a sus necesidades. ¡Póngase en contacto con nuestros expertos hoy mismo para hablar sobre su aplicación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga