En esencia, los hornos de Deposición Química de Vapor (CVD) proporcionan importantes beneficios medioambientales principalmente porque utilizan reactivos en fase gaseosa. Este enfoque reduce drásticamente los flujos de residuos líquidos y sólidos asociados con los métodos tradicionales de fabricación por vía húmeda o en fase sólida, lo que conduce a un proceso más limpio y eficiente. Además, su diseño promueve intrínsecamente una alta eficiencia energética y un uso preciso de los materiales.

La principal ventaja medioambiental de un horno de CVD es su eficiencia fundamental. Al construir películas delgadas átomo por átomo a partir de un gas, minimiza el desperdicio de material, el consumo de energía y la generación de subproductos industriales difíciles de tratar.

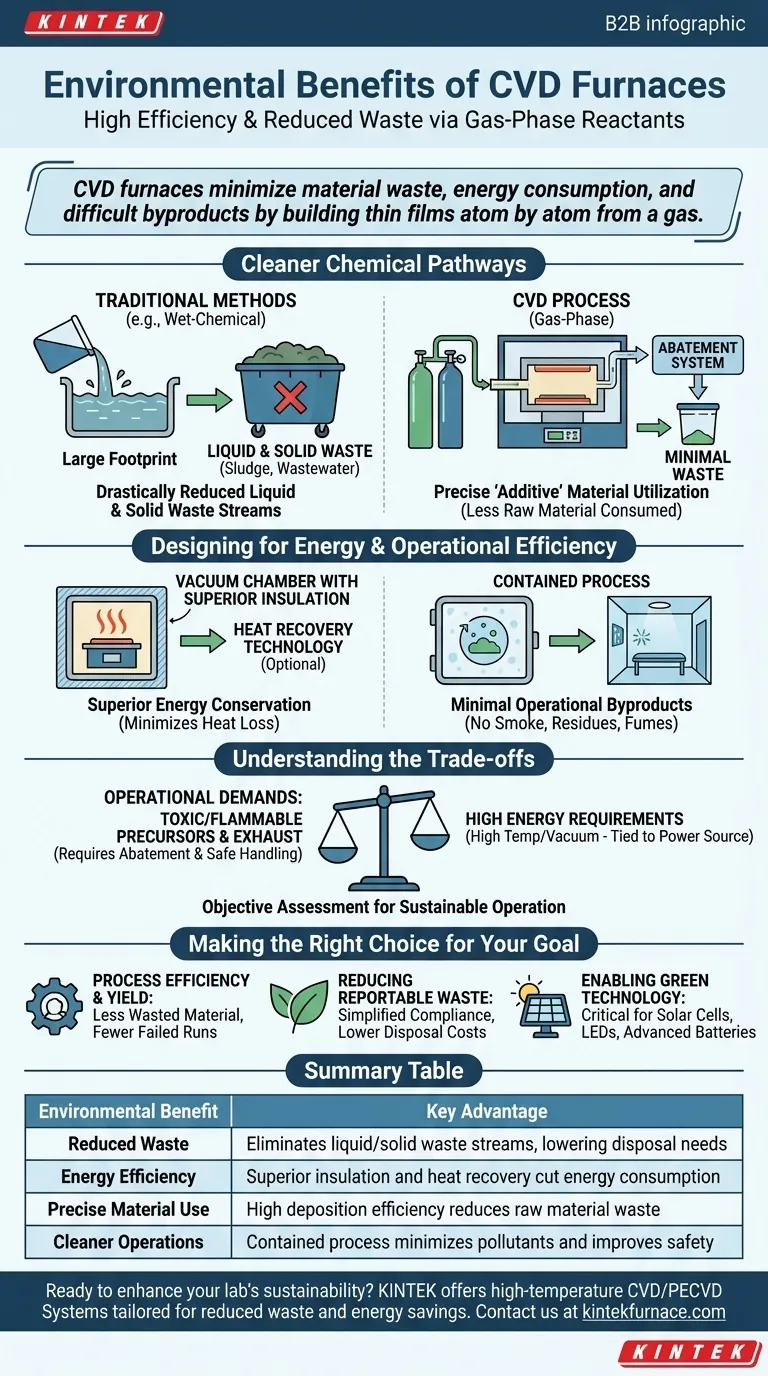

La base: Vías químicas más limpias

El beneficio medioambiental más directo de la CVD proviene de la propia naturaleza de su proceso químico, que contrasta marcadamente con muchas técnicas de fabricación alternativas.

Reducción drástica de residuos líquidos y sólidos

Los procesos de CVD construyen materiales a partir de precursores gaseosos. Esto elimina prácticamente los grandes volúmenes de aguas residuales o lodos de residuos sólidos que son subproductos comunes de los métodos de preparación en fase líquida, como la galvanoplastia o los procesos sol-gel.

Este cambio de reactivos líquidos o sólidos a gases da como resultado una operación fundamentalmente más limpia con una huella de gestión de residuos mucho menor.

Utilización precisa de los materiales

El proceso de CVD permite un control excepcionalmente preciso del espesor y la uniformidad de la película. Debido a que está depositando material directamente sobre un sustrato con alta conformidad, solo utiliza el material que necesita.

Este enfoque "aditivo" es mucho más eficiente en el uso de recursos que los métodos "sustractivos", donde se graba material a granel, creando residuos significativos. Una mayor eficiencia de deposición significa que se consume menos materia prima por producto.

Diseño para la eficiencia energética y operativa

Los hornos modernos, incluidos los sistemas de CVD, están diseñados para minimizar la pérdida de energía y los subproductos operativos, lo que contribuye a una huella más sostenible.

Conservación superior de la energía

Los hornos de CVD, especialmente los que funcionan al vacío, cuentan con un excelente aislamiento térmico y atmósferas controladas. Este diseño minimiza la pérdida de calor al medio ambiente circundante, asegurando que la energía consumida se utilice eficazmente para impulsar la reacción.

Algunos sistemas avanzados incluso incorporan tecnología de recuperación de calor residual, capturando el calor de escape para mejorar aún más la utilización general de la energía en un entorno industrial.

Subproductos operativos mínimos

Durante el funcionamiento, un sistema de CVD bien mantenido no produce contaminantes como humo, gases residuales o residuos directamente de la cámara. El proceso es autónomo.

A diferencia de los procesos que implican llamas abiertas o baños químicos, la naturaleza contenida de la CVD mejora el entorno de trabajo inmediato al reducir el ruido y eliminar la exposición a los vapores.

Comprender las compensaciones

Si bien la CVD ofrece claras ventajas, una evaluación medioambiental completa requiere reconocer sus demandas e insumos operativos. La objetividad real significa comprender el panorama completo.

Gestión de precursores y gases de escape

Los precursores gaseosos utilizados en la CVD pueden ser tóxicos, inflamables o poseer un alto potencial de calentamiento global (GWP). El manejo y almacenamiento seguros son mandatos críticos de seguridad y medioambientales.

Además, los gases no reaccionados y los subproductos de la reacción en el flujo de escape deben capturarse y tratarse en un sistema de abatimiento antes de ser liberados. Estos sistemas de abatimiento consumen energía y tienen sus propios requisitos de mantenimiento.

Altos requisitos energéticos para la operación

Lograr las altas temperaturas y las condiciones de alto vacío necesarias para muchos procesos de CVD requiere mucha energía. Por lo tanto, el historial "ecológico" general de un proceso de CVD está ligado a la fuente de su electricidad. Una instalación alimentada por energía renovable tendrá una huella de carbono mucho menor que una alimentada por combustibles fósiles.

Tomar la decisión correcta para su objetivo

Los beneficios medioambientales de la CVD se aprovechan mejor cuando se alinean con un objetivo operativo específico.

- Si su enfoque principal es la eficiencia del proceso y el rendimiento: El control preciso del material de la CVD se traduce directamente en menos materia prima desperdiciada y menos ejecuciones fallidas, lo que es una poderosa ventaja económica y medioambiental.

- Si su enfoque principal es reducir los residuos notificados: La eliminación casi total de los flujos de residuos líquidos y sólidos por parte de la CVD simplifica el cumplimiento medioambiental y reduce los costes de eliminación en comparación con los métodos químicos húmedos.

- Si su enfoque principal es permitir la tecnología verde: La CVD es una herramienta de fabricación indispensable para productos como células solares de alta eficiencia, iluminación de estado sólido (LED) y componentes avanzados de baterías, lo que la convierte en un habilitador crítico de la economía verde en general.

En última instancia, la adopción de la CVD es un paso hacia un enfoque más preciso, eficiente y sostenible para la fabricación de materiales avanzados.

Tabla de resumen:

| Beneficio medioambiental | Ventaja clave |

|---|---|

| Reducción de residuos | Elimina los flujos de residuos líquidos/sólidos, reduciendo las necesidades de eliminación |

| Eficiencia energética | El aislamiento superior y la recuperación de calor reducen el consumo de energía |

| Uso preciso del material | La alta eficiencia de deposición reduce el desperdicio de materia prima |

| Operaciones más limpias | El proceso contenido minimiza los contaminantes y mejora la seguridad |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones avanzadas de hornos de CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para la reducción de residuos y el ahorro de energía. ¡Contáctenos hoy mismo para analizar cómo podemos apoyar sus objetivos medioambientales!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión