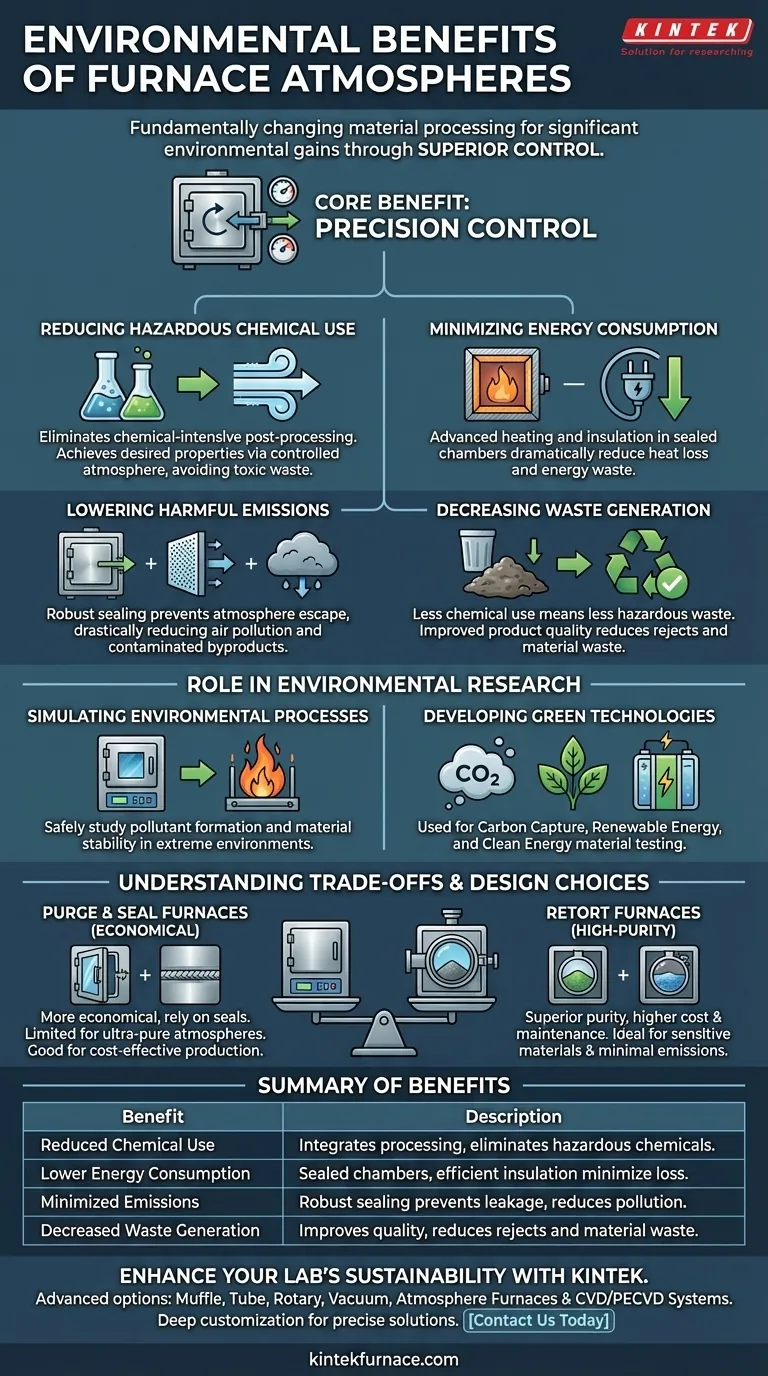

En resumen, las atmósferas de horno proporcionan importantes beneficios ambientales al cambiar fundamentalmente la forma en que se procesan los materiales. Reducen o eliminan la necesidad de productos químicos peligrosos de post-procesamiento, disminuyen el consumo de energía a través de una eficiencia superior, minimizan las emisiones nocivas con diseños sellados y reducen la generación de residuos peligrosos.

El beneficio ambiental central de una atmósfera de horno es el control. Al gestionar con precisión el entorno químico dentro del horno, se pueden eliminar muchos de los pasos ineficientes, derrochadores y peligrosos comunes en el procesamiento de materiales tradicional al aire libre o basado en productos químicos.

Cómo las atmósferas de horno impulsan las ganancias ambientales

Las ventajas ambientales no son solo un afortunado efecto secundario; son intrínsecas al diseño y propósito de la tecnología. Este control se manifiesta en varias áreas clave.

Reducción del uso de productos químicos peligrosos

La fabricación tradicional a menudo requiere pasos separados e intensivos en productos químicos para limpiar, preparar o acabar un material después del calentamiento.

Las atmósferas de horno pueden integrar estos pasos en el propio proceso de calentamiento. Al usar un gas químicamente activo o inerte, se pueden lograr las propiedades superficiales deseadas sin recurrir a ácidos, solventes o soluciones de recubrimiento peligrosos que generan residuos tóxicos.

Minimización del consumo de energía

Los hornos de atmósfera modernos están diseñados para la eficiencia térmica. Están construidos con elementos calefactores avanzados y materiales aislantes superiores que reducen drásticamente la pérdida de calor.

Al contener el proceso en una cámara sellada, solo se calienta el material y la atmósfera necesarios, evitando el inmenso desperdicio de energía de calentar un ambiente más grande y abierto.

Reducción de emisiones nocivas

El sellado efectivo es una piedra angular de esta tecnología. Los hornos a menudo están diseñados con sellos de puerta robustos y carcasas soldadas para evitar que la atmósfera controlada escape.

Esta contención es crítica para procesos como la Deposición Química de Vapor (CVD), que utilizan reactivos gaseosos. Al evitar la fuga de gas, estos hornos reducen drásticamente la contaminación del aire y evitan la creación de aguas residuales o residuos sólidos contaminados, comunes en otros métodos.

Disminución de la generación de residuos

La reducción en el uso de productos químicos conduce directamente a una disminución en los residuos peligrosos. Menos baños químicos significan menos lodos tóxicos para tratar y desechar.

Además, la precisión del control de la atmósfera mejora la calidad y la consistencia del producto, reduciendo el número de piezas rechazadas y el desperdicio de material y energía asociado.

Más allá de la fabricación: el papel en la investigación ambiental

Los hornos de atmósfera no son solo una herramienta para una fabricación más ecológica; también son esenciales para desarrollar la próxima generación de soluciones ambientales.

Simulación de procesos ambientales

En entornos de investigación, los hornos de laboratorio se utilizan para simular procesos industriales de alta temperatura, como la incineración. Esto permite a los científicos estudiar de forma segura la formación de contaminantes y desarrollar métodos para mitigarlos.

También se utilizan para probar la estabilidad de los materiales en entornos corrosivos o de alta temperatura extremos, ayudando a los ingenieros a seleccionar materiales que durarán más y generarán menos residuos a lo largo de su ciclo de vida.

Desarrollo de tecnologías verdes

Estos hornos están en el corazón de la investigación ambiental crítica. Los científicos los usan para:

- Captura de carbono: Desarrollar y probar nuevos materiales que puedan absorber CO2.

- Energía renovable: Optimizar la pirólisis de la biomasa para crear biocombustibles.

- Energía limpia: Preparar y probar materiales avanzados para celdas de combustible más eficientes.

Comprender las compensaciones y las opciones de diseño

Lograr estos beneficios ambientales implica elegir el diseño de horno adecuado, lo que conlleva compensaciones específicas. Los dos diseños principales ilustran este equilibrio entre costo, rendimiento y pureza ambiental.

Hornos de purga y sellado: la elección económica

Estos hornos se basan en sellos de puerta y uniones de carcasa soldadas para contener la atmósfera. Son más económicos de construir y operar.

Sin embargo, su capacidad para mantener una atmósfera extremadamente pura y de bajo punto de rocío puede ser limitada. Esto los hace adecuados para muchas aplicaciones, pero menos para los materiales más sensibles.

Hornos de retorta: la solución de alta pureza

En este diseño, el material se coloca dentro de un recipiente de aleación sellado (una retorta) que luego se calienta externamente. Esto proporciona una atmósfera mucho más limpia y estrictamente controlada.

Esta pureza superior tiene un costo. Los hornos de retorta son más caros de construir, y las retortas mismas requieren mantenimiento o reemplazo regular, lo que aumenta la complejidad operativa.

Tomar la decisión correcta para su objetivo

Su objetivo específico determinará qué enfoque ofrece los beneficios ambientales y operativos más prácticos.

- Si su enfoque principal es una producción rentable con una mejora ambiental significativa: Un horno de purga y sellado es una excelente opción, ya que reduce la energía, las emisiones y el uso de productos químicos en comparación con los sistemas al aire libre.

- Si su enfoque principal es el procesamiento de alta pureza y las emisiones mínimas: Un horno de retorta proporciona el máximo nivel de control atmosférico, asegurando el proceso más limpio para materiales sensibles, aunque con un costo inicial más alto.

- Si su enfoque principal es el avance de la investigación en tecnología verde: Un horno de laboratorio especializado es una herramienta indispensable para desarrollar y probar los materiales que definirán un futuro más sostenible.

En última instancia, adoptar la tecnología de atmósfera de horno es una inversión directa en procesos industriales más limpios, eficientes y controlados.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Uso reducido de productos químicos | Integra los pasos de procesamiento para eliminar productos químicos peligrosos, reduciendo los residuos tóxicos. |

| Menor consumo de energía | Las cámaras selladas y el aislamiento eficiente minimizan la pérdida de calor y el desperdicio de energía. |

| Emisiones minimizadas | Un sellado robusto evita las fugas de gas, reduciendo la contaminación del aire y los subproductos contaminados. |

| Disminución de la generación de residuos | Mejora la calidad y la consistencia del producto, reduciendo los rechazos y el desperdicio de material. |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones de horno avanzadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a reducir el impacto ambiental y aumentar la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material