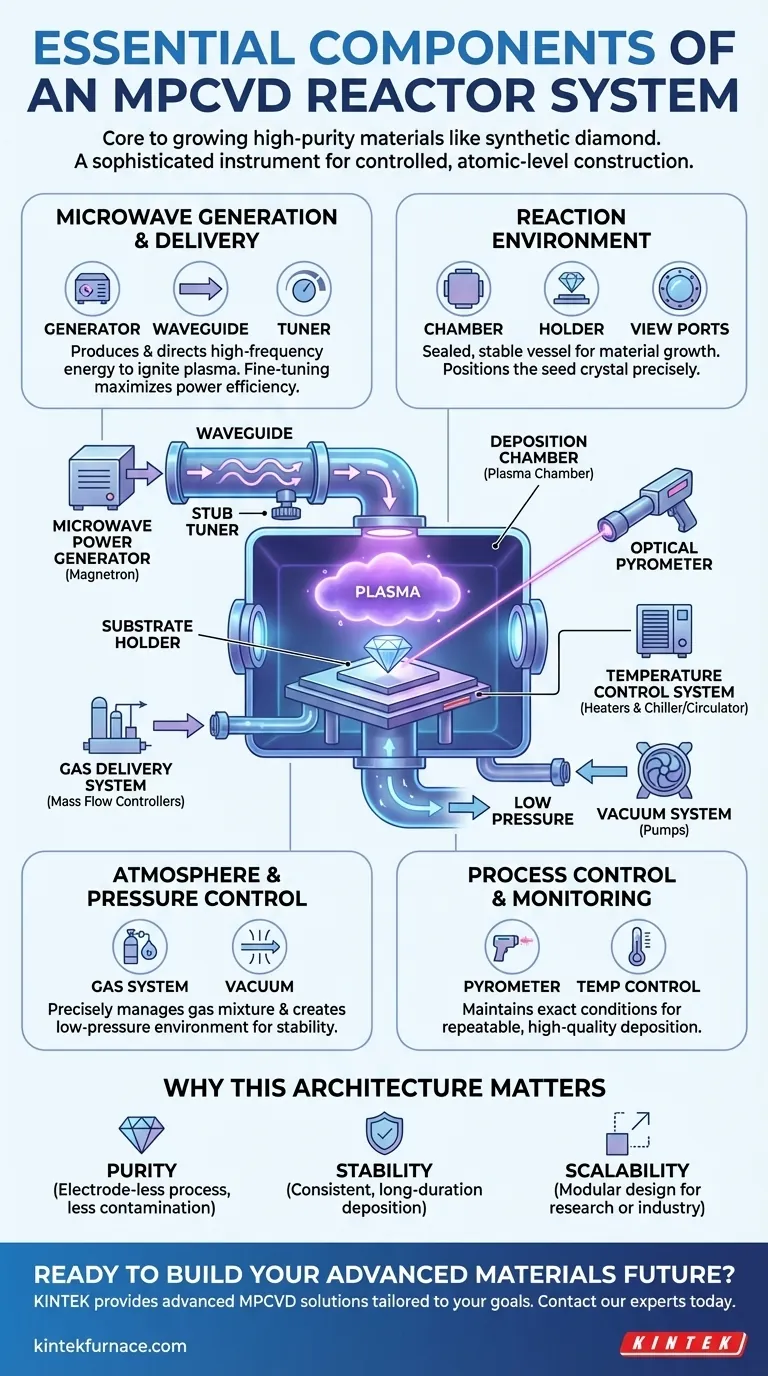

En su esencia, un reactor MPCVD es un sistema altamente controlado diseñado para cultivar materiales de alta pureza, principalmente diamante sintético. Los componentes esenciales incluyen un generador de energía de microondas, una guía de ondas para dirigir esa energía, una cámara de deposición para contener la reacción, una etapa de sustrato para sostener el material, un sistema de suministro de gas para los reactivos, un sistema de vacío para controlar la presión y un sistema de control de temperatura para garantizar la precisión.

Un sistema MPCVD no es simplemente una colección de piezas, sino un instrumento sofisticado donde cada componente funciona en concierto. El objetivo final es crear y mantener un plasma estable y de alta energía en un entorno prístino y de baja presión, lo que permite la construcción a nivel atómico de materiales avanzados.

Los componentes principales: un desglose funcional

Para comprender cómo funciona un reactor MPCVD, es mejor agrupar sus componentes según su función en el proceso de deposición: generación de energía, entorno de reacción, control de atmósfera y monitoreo del proceso.

Generación y suministro de microondas

El proceso comienza con la creación de energía de microondas, que se utiliza para encender y mantener el plasma.

Un generador de energía de microondas, a menudo un magnetrón, es el corazón del sistema, que produce energía de microondas de alta frecuencia (típicamente 2.45 GHz).

Esta energía viaja a través de una guía de ondas, que es esencialmente un tubo metálico que dirige las microondas hacia la cámara de reacción.

Un sintonizador de stub a menudo se incluye en la trayectoria de la guía de ondas. Este componente permite un ajuste fino para maximizar la potencia entregada al plasma y minimizar la potencia reflejada, asegurando la eficiencia energética.

El entorno de reacción

El entorno de reacción es donde realmente ocurre el crecimiento del material. Debe ser un espacio sellado, estable y limpio.

La cámara de deposición (o cámara de plasma) es un recipiente sellado al vacío, generalmente hecho de acero inoxidable, que alberga toda la reacción. A menudo incluye mirillas para observación.

Dentro de la cámara, un soporte de sustrato o etapa posiciona el material (el cristal "semilla") donde se cultivará la nueva película.

Control de atmósfera y presión

La mezcla de gases específica y la presión dentro de la cámara son variables críticas que determinan la calidad del material final.

Un sistema de suministro de gas utiliza controladores de flujo másico para mezclar e inyectar con precisión gases reactivos (como metano e hidrógeno para el crecimiento de diamante) en la cámara.

Un sistema de vacío, que consta de bombas, crea el entorno de baja presión necesario. Mantener el vacío es crucial para la estabilidad del plasma y para prevenir la contaminación de los gases atmosféricos.

Control y monitoreo del proceso

La repetibilidad y la calidad dependen de mantener condiciones exactas durante todo el proceso de deposición, a menudo prolongado.

El conjunto de medición de temperatura del sustrato es vital para el control del proceso. Un pirómetro óptico se usa comúnmente para medir las altas temperaturas del sustrato sin contacto físico.

Un sistema de control de temperatura, que incluye tanto calentadores en la etapa del sustrato como un circulador de agua (o enfriador) externo, gestiona activamente la temperatura para evitar que sea demasiado alta o demasiado baja. Esta regulación precisa es uno de los factores más críticos para la calidad del material.

Por qué esta arquitectura es importante

El diseño específico de un sistema MPCVD no es arbitrario; está diseñado para superar las limitaciones de otros métodos de deposición y ofrecer ventajas clave.

Pureza y eficiencia

Debido a que el plasma es generado por microondas, no hay electrodos internos dentro de la cámara. Este proceso sin electrodos es una característica definitoria del MPCVD, ya que reduce significativamente el riesgo de contaminación por material de electrodo erosionado, lo que lleva a películas de mayor pureza.

Estabilidad y reproducibilidad

La combinación de controles precisos de potencia, gas y temperatura permite condiciones de plasma notablemente estables. Esto permite la deposición continua durante períodos prolongados, a veces cientos de horas, sin degradar la calidad del material que se está cultivando, lo que garantiza una excelente reproducibilidad de una ejecución a otra.

Escalabilidad para uso industrial

El diseño modular de los sistemas MPCVD los hace altamente adaptables. La fuente de energía, el tamaño de la cámara y el suministro de gas se pueden ampliar para acomodar sustratos más grandes o mayor rendimiento, lo que hace que la tecnología sea adecuada tanto para la investigación de laboratorio como para la producción a escala industrial.

Aplicando esto a su objetivo

Comprender estos componentes le permite concentrarse en los subsistemas más críticos para su objetivo específico.

- Si su enfoque principal es la alta pureza del material: Su atención debe centrarse en la integridad del sistema de vacío y la pureza de los gases suministrados por el sistema de flujo de gas.

- Si su enfoque principal es la repetibilidad del proceso: Concéntrese en la estabilidad del generador de energía de microondas y la precisión de los sistemas de control y medición de temperatura.

- Si su enfoque principal es escalar la producción: Las variables clave son la capacidad de potencia del generador de microondas y el tamaño físico y el diseño de la cámara de deposición y la etapa del sustrato.

En última instancia, dominar la tecnología MPCVD proviene de comprender la interacción dinámica entre estos componentes esenciales para crear un entorno perfectamente controlado.

Tabla resumen:

| Categoría de Componente | Partes Clave | Función Principal |

|---|---|---|

| Generación de Energía | Generador de Microondas, Guía de Ondas, Sintonizador de Stub | Crear y dirigir energía de microondas para encender el plasma. |

| Entorno de Reacción | Cámara de Deposición, Soporte de Sustrato | Proporcionar un espacio sellado y estable para el crecimiento del material. |

| Control de Atmósfera | Sistema de Suministro de Gas, Sistema de Vacío | Gestionar con precisión la mezcla de gases y la presión. |

| Monitoreo del Proceso | Control de Temperatura, Pirómetro Óptico | Asegurar condiciones de deposición estables y repetibles. |

¿Listo para construir su futuro de materiales avanzados?

Comprender los componentes es el primer paso; integrarlos en un sistema de alto rendimiento y confiable es el siguiente. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones MPCVD avanzadas adaptadas a sus objetivos únicos de investigación o producción.

Ya sea que se centre en lograr la máxima pureza del material, garantizar la repetibilidad del proceso o escalar para la producción industrial, nuestras capacidades de personalización profunda aseguran que su sistema de reactor esté diseñado con precisión para el éxito.

Analicemos sus requisitos de aplicación específicos. Contacte a nuestros expertos hoy para explorar cómo la tecnología MPCVD de KINTEK puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza