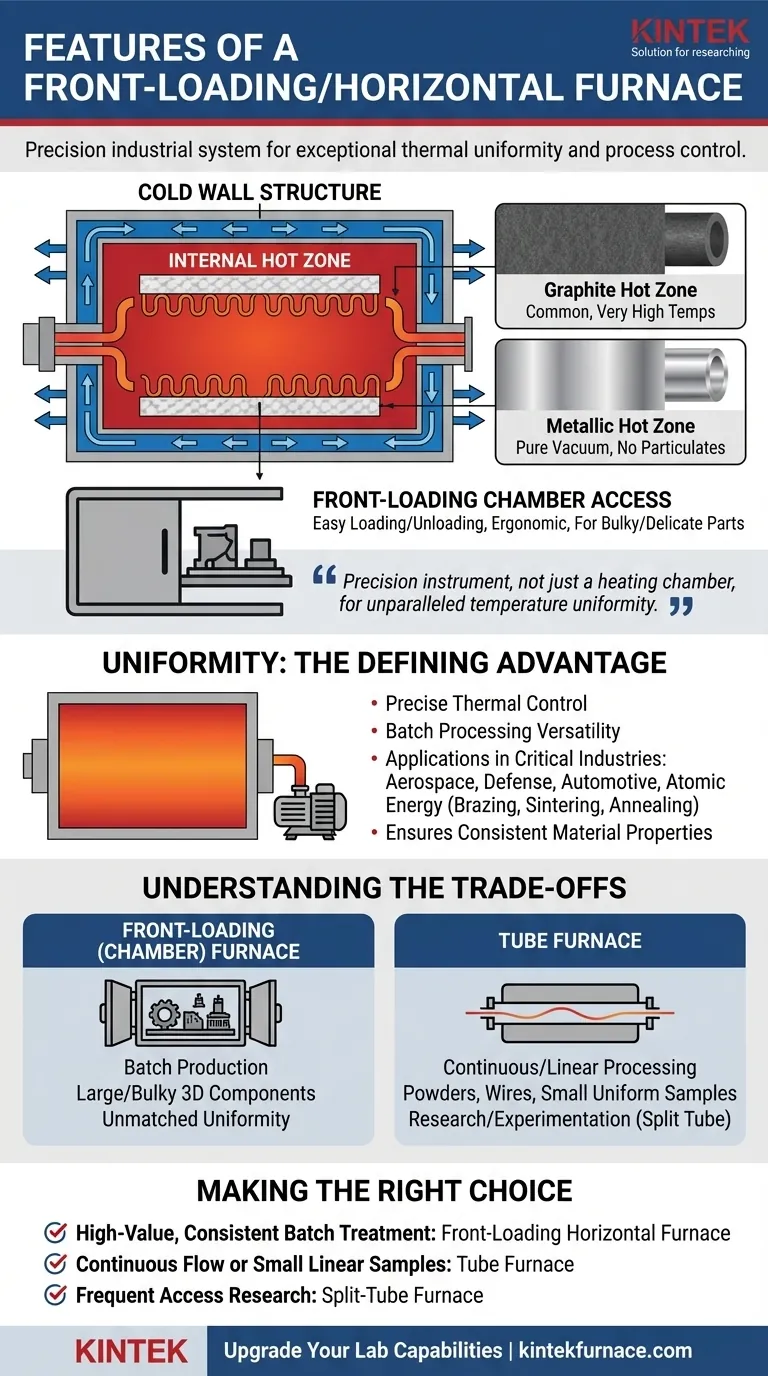

En esencia, un horno horizontal de carga frontal es un sistema industrial o de laboratorio diseñado para una excepcional uniformidad térmica y un control de proceso preciso. Cuenta con una estructura robusta de "pared fría" refrigerada externamente, una "zona caliente" de calentamiento interna hecha de elementos de grafito o metálicos, y puertas frontales deslizantes para facilitar la carga y descarga de piezas. Este diseño está específicamente diseñado para procesos de tratamiento térmico al vacío de alto valor.

Un horno horizontal de carga frontal no es solo una cámara de calentamiento; es un instrumento de precisión. Su característica definitoria es su capacidad para ofrecer una uniformidad de temperatura inigualable en un gran volumen, lo que lo hace esencial para tratar componentes críticos donde la integridad del material no puede verse comprometida.

Deconstruyendo el Diseño Central

Para entender por qué este horno es favorecido en industrias exigentes, debemos observar sus componentes fundamentales y cómo funcionan juntos.

La Estructura de Pared Fría

El cuerpo del horno es un recipiente de "pared fría", lo que significa que la estructura exterior se refrigera activamente, generalmente con agua. Este diseño cumple dos funciones críticas.

Primero, mantiene la integridad estructural del horno bajo temperaturas internas extremas. Segundo, aísla el proceso de calentamiento, asegurando que el calor se contenga con precisión dentro de la zona caliente designada.

La Zona Caliente Interna (Grafito vs. Metálica)

Dentro de la pared fría se encuentra la zona caliente, que contiene los elementos calefactores y el aislamiento. Esta zona generalmente se construye a partir de uno de dos materiales.

Las zonas calientes de grafito son comunes y pueden alcanzar temperaturas muy altas, lo que las hace adecuadas para una amplia gama de procesos. Las zonas calientes metálicas (a menudo de molibdeno o tungsteno) se utilizan en aplicaciones que requieren un entorno de vacío extremadamente limpio y puro, ya que no producen las partículas finas asociadas con el grafito.

Acceso a la Cámara de Carga Frontal

La orientación horizontal y las grandes puertas frontales deslizantes son una característica ergonómica y orientada al proceso clave. Esta configuración permite una carga y descarga sencilla de las piezas, a menudo con un carro de carga dedicado o un sistema automatizado.

Esto es especialmente práctico para piezas pesadas, delicadas o numerosas que deben organizarse cuidadosamente dentro de la cámara para garantizar una exposición óptima al calor.

Por Qué la Uniformidad es la Ventaja Definitoria

Si bien muchos hornos pueden calentarse, el propósito principal del cargador frontal horizontal es hacerlo con una uniformidad excepcional.

Lograr un Control Térmico Preciso

El gran diseño de cámara abierta, combinado con un potente sistema de vacío y controladores de temperatura avanzados, permite que toda la carga de trabajo se caliente y se enfríe a un ritmo controlado con precisión. Esto elimina puntos calientes o fríos que podrían crear puntos débiles o propiedades del material inconsistentes.

Como tipo de horno por lotes, es altamente versátil, capaz de ejecutar diferentes perfiles de calentamiento y enfriamiento personalizables para diversos materiales y tamaños de componentes.

Aplicaciones en Industrias Críticas

Este nivel de control no es negociable en sectores como el aeroespacial, defensa, automoción y energía atómica. En estos campos, los procesos de tratamiento térmico como el soldadura fuerte (brazing), sinterización o recocido deben producir piezas con propiedades metalúrgicas perfectamente predecibles y repetibles.

Una falla en el logro de la uniformidad podría provocar fallas catastróficas en el componente, haciendo de la fiabilidad de un horno horizontal un requisito crítico para la misión.

Comprender las Compensaciones

Elegir un horno requiere comprender su intención de diseño en relación con otras opciones, como un horno tubular.

Diseño de Cámara vs. Diseño Tubular

Un horno horizontal utiliza una cámara grande y abierta para procesar piezas múltiples o voluminosas en un solo lote. En contraste, un horno tubular calienta una muestra producto dentro de un tubo cilíndrico estrecho.

El diseño de cámara es ideal para tratar componentes tridimensionales, mientras que un horno tubular se adapta mejor al procesamiento de polvos, alambres o muestras pequeñas y uniformes, a menudo de forma continua o lineal.

Procesamiento por Lotes vs. Configuraciones Especializadas

El horno de carga frontal es el caballo de batalla para la producción por lotes. Lo carga, ejecuta un ciclo y lo descarga. Otros diseños, como un horno tubular dividido, están construidos para un propósito diferente.

Un horno tubular dividido se abre a lo largo, ofreciendo un acceso rápido a la muestra. Esto no es para producción sino para investigación y desarrollo, donde los montajes experimentales dentro del tubo deben cambiarse con frecuencia.

Huella y Escala

Los hornos industriales de carga frontal son máquinas grandes y robustas construidas para entornos de producción. Los hornos tubulares de laboratorio, en comparación, son a menudo unidades compactas que ahorran espacio diseñadas para trabajos experimentales a una escala mucho menor.

Tomar la Decisión Correcta para su Objetivo

El objetivo de su aplicación dicta la geometría correcta del horno.

- Si su enfoque principal es tratar múltiples componentes de alto valor con una consistencia perfecta: El horno horizontal de carga frontal es el estándar de la industria por su inigualable uniformidad térmica.

- Si su enfoque principal es procesar un flujo continuo de material o una muestra lineal pequeña: Un horno tubular es una herramienta más eficiente y apropiada.

- Si su enfoque principal es la investigación de laboratorio que requiere acceso frecuente a la muestra calentada: La conveniencia de un horno tubular dividido es probablemente su mejor opción.

Comprender estos principios de diseño fundamentales le permite seleccionar la herramienta de procesamiento térmico precisa que exige su aplicación.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Estructura de Pared Fría | Recipiente refrigerado externamente para aislamiento térmico e integridad estructural |

| Opciones de Zona Caliente | Elementos de grafito (alta temp) o metálicos (vacío limpio) |

| Acceso de Carga Frontal | Puertas deslizantes para facilitar la carga/descarga de piezas |

| Uniformidad Térmica | Control preciso para propiedades de material consistentes |

| Aplicaciones | Aeroespacial, defensa, automoción, energía atómica para soldadura fuerte, sinterización |

| Tipo de Diseño | Horno por lotes ideal para componentes 3D en entornos de producción |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como Hornos Muffle, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un procesamiento térmico superior. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio