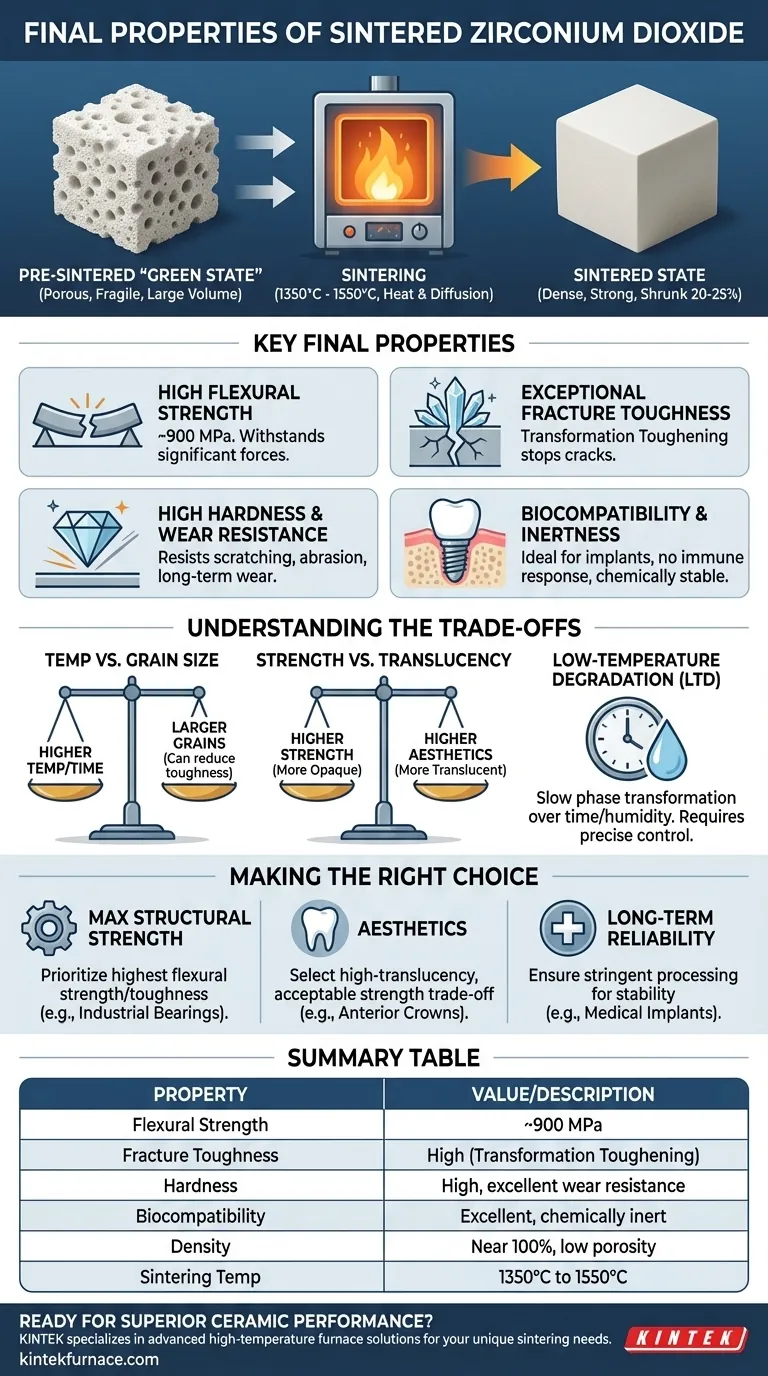

Después de la sinterización final, el dióxido de circonio se transforma de un estado poroso, similar a la tiza, en una cerámica completamente densa con propiedades mecánicas y físicas excepcionales. La más notable de estas es una alta resistencia a la flexión de aproximadamente 900 MPa, lograda mediante la sinterización entre 1350 °C y 1550 °C, lo que la convierte en una de las cerámicas más fuertes y confiables utilizadas en aplicaciones exigentes.

La sinterización no es meramente un proceso de calentamiento; es una transformación atómica controlada. Elimina la porosidad para lograr una densidad casi total, creando una estructura policristalina estable que es la fuente de la resistencia y tenacidad a la fractura características de la circonia.

De "Tiza" a Cerámica: La Transformación por Sinterización

Para comprender las propiedades finales, primero debe comprender el profundo cambio que ocurre durante la sinterización. El material comienza en un estado y termina en uno completamente diferente.

El "Estado Verde" Pre-Sinterizado

Antes de la cocción, la circonia molida existe en un estado poroso, parcialmente unido, a menudo descrito como "similar a la tiza". En esta etapa, es blanda, frágil y fácil de moldear, pero no posee ninguna de su resistencia final. Su volumen también es significativamente mayor que el del producto final.

El Papel del Calor y la Difusión

La sinterización calienta el material justo por debajo de su punto de fusión. A estas altas temperaturas (1350 °C a 1550 °C), los átomos en los límites de las partículas de circonia se vuelven móviles. Se difunden a través de los poros, eliminando eficazmente los huecos y fusionando las partículas individuales.

El Resultado: Una Estructura Densa y Policristalina

Este proceso reduce el componente en un 20-25% y resulta en un material sólido, policristalino que tiene casi el 100% de densidad. Es esta estructura final, no porosa, la que confiere a la circonia sinterizada sus notables propiedades.

Propiedades Finales Clave de la Circonia Sinterizada

La microestructura densa creada por la sinterización da lugar a una combinación única de características que no se encuentran en la mayoría de otras cerámicas.

Alta Resistencia a la Flexión

La resistencia a la flexión mide la capacidad de un material para resistir la flexión antes de romperse. Un valor de 900 MPa o superior es excepcionalmente fuerte, lo que permite que la circonia soporte las importantes fuerzas oclusales en restauraciones dentales o las cargas mecánicas en componentes industriales.

Excepcional Tenacidad a la Fractura

Esta es la característica definitoria de la circonia. Posee un mecanismo interno único llamado endurecimiento por transformación. Cuando comienza a formarse una microfisura, la tensión en la punta de la fisura provoca un cambio en la estructura cristalina local. Esta transformación induce una tensión compresiva localizada que literalmente cierra la fisura, impidiendo que se propague.

Alta Dureza y Resistencia al Desgaste

La estructura cristalina densa y estable hace que la superficie sea extremadamente dura. Esto proporciona una excelente resistencia a los arañazos, la abrasión y el desgaste a largo plazo, asegurando que el material mantenga su forma y función con el tiempo.

Biocompatibilidad e Inercia Química

La circonia sinterizada es altamente biocompatible y no provoca una respuesta inmunitaria, lo que la hace ideal para implantes médicos y dentales. También es químicamente inerte, lo que significa que no se corroerá ni reaccionará cuando se exponga a fluidos corporales u otros productos químicos.

Comprendiendo las Ventajas y Desventajas

Lograr las propiedades ideales es un acto de equilibrio. El resultado final es altamente sensible al protocolo exacto de sinterización y a la composición del material.

Temperatura de Sinterización vs. Tamaño de Grano

La sinterización a temperaturas más altas o durante períodos más largos puede aumentar la densidad, pero también hace que los granos de cristal crezcan. Los granos excesivamente grandes pueden, en algunos casos, reducir ligeramente la tenacidad a la fractura y la estabilidad a largo plazo del material.

Resistencia vs. Translucidez

En aplicaciones dentales, a menudo existe un compromiso entre la resistencia y la estética. Las formas de circonia más fuertes y opacas ofrecen la mayor resistencia a la flexión. Las versiones de mayor translucidez, que son más estéticamente agradables, a menudo logran esto modificando la composición de una manera que reduce ligeramente la resistencia máxima.

Degradación a Baja Temperatura (LTD)

Con el paso de muchos años, y en presencia de agua o humedad, puede ocurrir una lenta transformación de fase en la superficie de la circonia. Este fenómeno, conocido como envejecimiento o LTD, puede crear micro-rugosidad y reducir la resistencia del material a lo largo de su vida útil. Un procesamiento adecuado y un control preciso de la sinterización son críticos para minimizar este riesgo.

Tomando la Decisión Correcta para Su Aplicación

Su objetivo específico determinará qué propiedades de la circonia son más críticas.

- Si su enfoque principal es la máxima resistencia estructural (p. ej., puentes dentales de gran extensión, rodamientos industriales): Priorice los grados de circonia con la mayor resistencia a la flexión y tenacidad a la fractura, incluso si son más opacos.

- Si su enfoque principal es la estética (p. ej., coronas dentales anteriores): Seleccione una circonia de alta translucidez, comprendiendo que hay una pequeña desventaja, clínicamente aceptable, en la resistencia absoluta para un resultado visual superior.

- Si su enfoque principal es la fiabilidad a largo plazo (p. ej., implantes médicos): Asegúrese de que el material haya sido procesado de acuerdo con protocolos estrictos para maximizar la estabilidad y minimizar cualquier riesgo de degradación a baja temperatura.

Comprender estas propiedades finales le permite seleccionar y utilizar este material avanzado con precisión y confianza.

Tabla Resumen:

| Propiedad | Valor/Descripción |

|---|---|

| Resistencia a la Flexión | ~900 MPa |

| Tenacidad a la Fractura | Alta, debido al endurecimiento por transformación |

| Dureza | Alta, excelente resistencia al desgaste |

| Biocompatibilidad | Excelente, químicamente inerte |

| Densidad | Casi 100%, baja porosidad |

| Temperatura de Sinterización | 1350 °C a 1550 °C |

¿Listo para lograr un rendimiento cerámico superior en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestras profundas capacidades de personalización, podemos adaptar equipos para satisfacer sus necesidades únicas de sinterización de circonia y otros materiales. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas