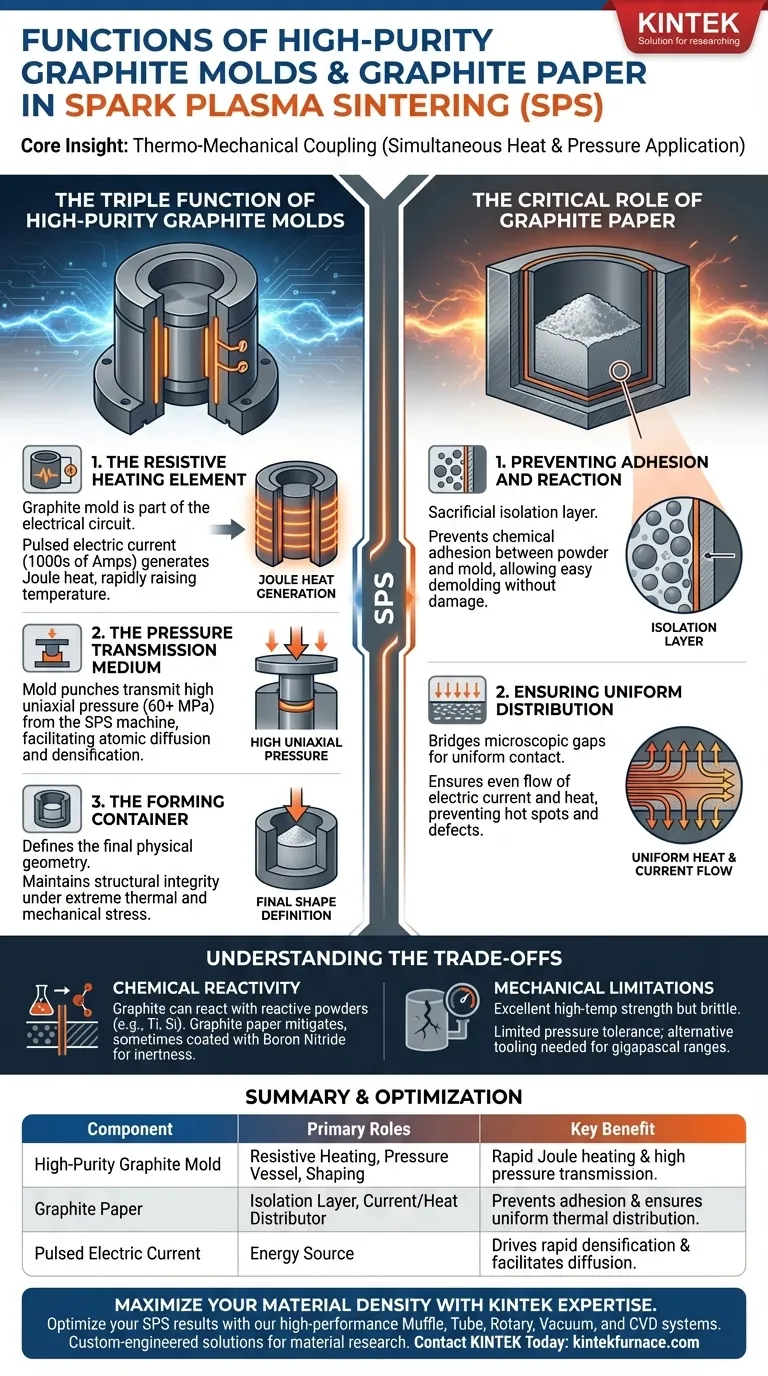

En el proceso de sinterizado por plasma de chispa (SPS), los moldes de grafito de alta pureza funcionan simultáneamente como elemento calefactor resistivo, recipiente de presión mecánica y contenedor de conformado. El papel de grafito actúa como una capa de interfaz crítica entre el polvo y el molde, evitando la adhesión química y garantizando la distribución uniforme tanto de la corriente eléctrica como del calor.

Idea central: El proceso SPS se basa en el "acoplamiento termomecánico", la aplicación simultánea de calor y presión. El molde de grafito no es un contenedor pasivo; es el componente activo que genera el calor (a través del calentamiento Joule) y aplica la presión necesaria para lograr la densificación completa del material.

La triple función de los moldes de grafito de alta pureza

El grafito de alta pureza se elige para el SPS porque posee una combinación única de alta conductividad eléctrica, conductividad térmica y resistencia mecánica a altas temperaturas. Desempeña tres funciones distintas durante el ciclo.

1. El elemento calefactor resistivo

A diferencia del sinterizado convencional, donde el molde se encuentra dentro de un horno separado, el molde de grafito en el SPS forma parte del circuito eléctrico. La corriente eléctrica pulsada (a menudo miles de amperios) pasa directamente a través del grafito. Como el grafito actúa como una resistencia, esta corriente genera un calentamiento Joule significativo, elevando rápidamente la temperatura del molde y de la muestra en su interior.

2. El medio de transmisión de presión

El SPS requiere alta presión uniaxial para densificar las partículas de polvo. El molde de grafito, específicamente el punzón, transmite la fuerza mecánica de la máquina SPS a la muestra. Las referencias indican que estos moldes pueden soportar y transmitir presiones de 60 MPa o superiores, facilitando la difusión atómica y la densificación incluso a altas velocidades de calentamiento.

3. El contenedor de conformado

El molde define la geometría física final del componente sinterizado. Debe mantener la estabilidad dimensional y la integridad estructural mientras somete la muestra a un estrés térmico y mecánico extremo. La alta pureza del grafito es esencial aquí para evitar que las impurezas se difundan en la matriz de la muestra.

El papel fundamental del papel de grafito

El papel de grafito es una lámina delgada y flexible que se coloca como revestimiento entre el polvo crudo y las paredes internas del molde de grafito. Su presencia es vital para el control del proceso y la calidad de la muestra.

1. Prevención de la adhesión y la reacción

A altas temperaturas de sinterizado, los polvos cerámicos o metálicos pueden reaccionar químicamente o unirse físicamente al molde rígido de grafito. El papel de grafito actúa como una capa de aislamiento sacrificial. Esto evita que la muestra se pegue al molde, asegurando que la muestra se pueda retirar fácilmente (desmoldear) sin agrietar o dañar las superficies del molde.

2. Garantía de distribución uniforme

El papel ayuda a salvar las brechas microscópicas entre los punzones del molde y el polvo. Esto asegura una interfaz de contacto uniforme, que permite que la corriente eléctrica y el calor fluyan de manera uniforme hacia la muestra. Sin esta capa, puntos calientes localizados o gradientes de presión desiguales podrían provocar defectos en el material final.

Comprensión de las compensaciones

Si bien el grafito es el estándar para el SPS, depender de él implica restricciones operativas específicas que debe gestionar.

Reactividad química

El grafito es carbono y, a temperaturas elevadas, puede reaccionar con ciertos polvos reactivos (como titanio o silicio) para formar carburos. Por qué esto es importante: Aunque el papel de grafito lo mitiga, el riesgo de contaminación superficial persiste. En algunos casos, el papel se recubre con nitruro de boro para proporcionar una barrera inerte e inhibir aún más la difusión del carbono.

Limitaciones mecánicas

El grafito tiene una excelente resistencia a altas temperaturas, pero es frágil. Por qué esto es importante: Existe un límite a la presión que un molde de grafito puede soportar antes de fracturarse (típicamente decenas a cientos de megapascals). Si su proyecto requiere presiones en el rango de gigapascales, los moldes de grafito son insuficientes y se deben considerar materiales de herramientas alternativos.

Tomar la decisión correcta para su objetivo

Al optimizar su configuración de SPS, comprender estos componentes le permite solucionar defectos de manera efectiva.

- Si su enfoque principal es la densificación rápida: Asegúrese de utilizar moldes de grafito de alta densidad y alta resistencia capaces de transmitir la máxima presión sin deformación.

- Si su enfoque principal es la calidad de la superficie: Preste estricta atención al papel de grafito; asegúrese de que esté correctamente posicionado y considere usar papel recubierto si detecta capas de reacción superficial o adherencia.

El éxito del sinterizado por plasma de chispa depende de que el molde actúe como un conducto de energía eficiente, mientras que el papel actúa como una barrera protectora.

Tabla resumen:

| Componente | Roles principales | Beneficio clave |

|---|---|---|

| Molde de grafito de alta pureza | Calentamiento resistivo, Recipiente de presión, Contenedor de conformado | Permite un calentamiento Joule rápido y la transmisión de alta presión uniaxial. |

| Papel de grafito | Capa de aislamiento, Distribuidor de corriente/calor | Evita la adhesión química y garantiza una distribución térmica uniforme. |

| Corriente eléctrica pulsada | Fuente de energía | Impulsa la densificación rápida y facilita la difusión atómica. |

Maximice la densidad de su material con la experiencia de KINTEK

¿Está buscando optimizar los resultados de su sinterizado por plasma de chispa (SPS)? KINTEK proporciona las soluciones de laboratorio especializadas a alta temperatura que necesita. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para su investigación de materiales única. Desde la selección de la herramienta de grafito adecuada hasta la consecución de gradientes térmicos precisos, nuestro equipo garantiza que su laboratorio esté equipado para el éxito.

¡Contacte a KINTEK Hoy para descubrir cómo nuestros hornos de ingeniería personalizada pueden mejorar sus procesos de densificación!

Guía Visual

Referencias

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cuáles son algunos tipos comunes de elementos calefactores y accesorios de MoSi2? Descubra formas, grados y beneficios

- ¿Qué es un elemento calefactor de disilicuro de molibdeno y cuáles son sus características clave? Descubra la excelencia a alta temperatura

- ¿Cuáles son las ventajas de los elementos calefactores cerámicos sobre los metálicos? Durabilidad superior, eficiencia y seguridad

- ¿Qué ventajas ofrece elegir el proveedor adecuado de elementos calefactores cerámicos? Asegure un socio estratégico para un rendimiento óptimo

- ¿Por qué es importante conectar a tierra correctamente el termopar? Garantizar lecturas de temperatura precisas en entornos ruidosos

- ¿Cuáles son las ventajas clave de usar elementos calefactores de SIC en aplicaciones industriales? Aumente la eficiencia y reduzca los costos

- ¿Qué hace que los elementos calefactores cerámicos sean más eficientes energéticamente que sus alternativas metálicas? Aislamiento superior y distribución uniforme del calor

- ¿Cuáles son las propiedades y usos de la aleación de Cobre-Níquel (CuNi) en elementos calefactores? Ideal para aplicaciones corrosivas y de temperatura moderada