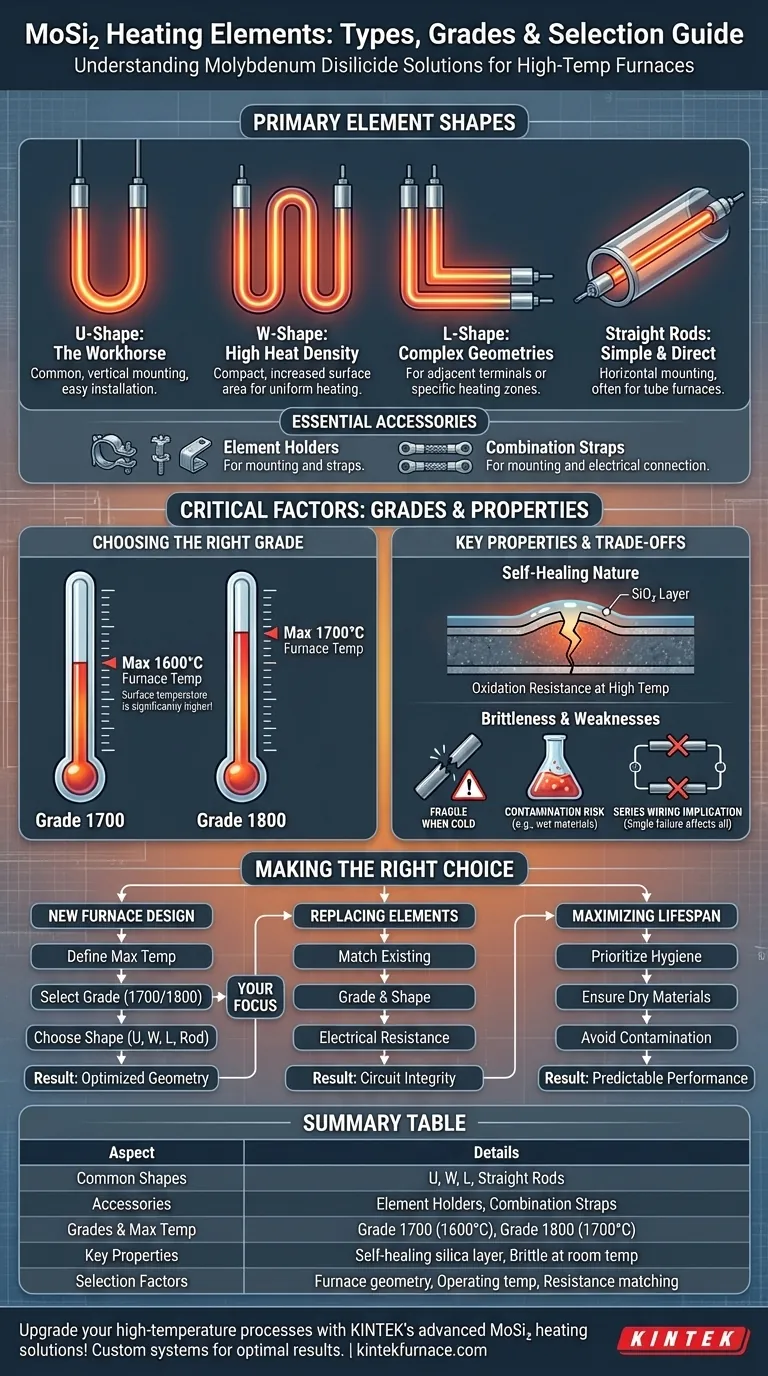

En esencia, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) se producen principalmente en cuatro formas comunes: forma de U, forma de W, forma de L y varillas rectas. Estas formas principales se complementan con accesorios esenciales como soportes de elementos especializados para el montaje y correas de combinación para las conexiones eléctricas. La forma y el grado específicos se eligen para que coincidan con la geometría del horno y la temperatura de funcionamiento requerida.

La variedad de formas de elementos de MoSi₂ no es por novedad; es una respuesta directa al desafío de ingeniería de entregar calor uniforme y de alta temperatura dentro de las limitaciones físicas específicas de un horno. Comprender el propósito de cada forma es clave para diseñar y mantener un sistema eficiente de alta temperatura.

Comprendiendo las formas principales de los elementos

La forma de un elemento de MoSi₂ está dictada por el diseño del horno, incluyendo cómo se montarán los elementos (vertical u horizontalmente) y cómo debe distribuirse el calor dentro de la cámara.

La forma de U: el caballo de batalla de la industria

La forma de U es, sin duda, la configuración más común. Su diseño simple permite suspenderla fácilmente de forma vertical desde la parte superior de un horno, con ambas conexiones eléctricas (las "zonas frías") saliendo por el techo. Esto simplifica la instalación y el reemplazo.

La forma de W: maximizando la densidad de calor

Un elemento en forma de W es esencialmente una doble forma de U. Este diseño aumenta significativamente el área de superficie de la sección de calentamiento dentro de una huella física compacta, lo que permite una mayor densidad de potencia y un calentamiento más uniforme en ciertos diseños de hornos.

La forma de L: navegando

Geometrías complejas

Los elementos en forma de L se utilizan cuando el diseño del horno requiere terminales en superficies adyacentes (por ejemplo, el techo y una pared lateral). También se doblan para crear zonas de calentamiento específicas o para acomodar estructuras internas del horno.

Varillas rectas: simples y directas

Los elementos de varilla recta se montan típicamente de forma horizontal, pasando completamente a través de la cámara del horno. Son fáciles de instalar y se utilizan a menudo en hornos de tubo más pequeños o donde se prefiere el calentamiento horizontal.

Factores críticos: Grado y propiedades del material

Más allá de la forma, el grado del material y sus propiedades inherentes son lo que hacen que el MoSi₂ sea adecuado para aplicaciones de temperaturas extremas.

Eligiendo el grado correcto (1700 vs. 1800)

Los elementos de MoSi₂ están comúnmente disponibles en dos grados principales, distinguidos por su temperatura máxima de funcionamiento recomendada:

- Grado 1700: Diseñado para una temperatura máxima del horno de 1600°C.

- Grado 1800: Diseñado para una temperatura máxima del horno de 1700°C.

Es fundamental tener en cuenta que la temperatura de la superficie del elemento será significativamente más alta que la atmósfera interna del horno. Seleccionar el grado correcto es esencial para la longevidad del elemento.

La naturaleza auto-curativa del MoSi₂

La principal ventaja del MoSi₂ es su excepcional resistencia a la oxidación. A altas temperaturas en una atmósfera rica en oxígeno, la superficie del elemento forma una capa protectora similar al vidrio de sílice (SiO₂). Si esta capa se raya o daña, el material subyacente se reoxida, "curando" eficazmente el revestimiento protector.

Comprendiendo las ventajas y desventajas

Aunque potentes, los elementos de MoSi₂ no están exentos de vulnerabilidades operativas. Reconocerlas es crucial para un rendimiento fiable.

Alta susceptibilidad a la contaminación

Esta es la debilidad más significativa de los elementos de MoSi₂. Ciertos compuestos químicos, particularmente los introducidos por materiales secados incorrectamente (como la zirconia pintada o coloreada), pueden atacar agresivamente la capa protectora de sílice y causar una falla rápida del elemento. La higiene meticulosa del horno es innegociable.

Fragilidad a temperatura ambiente

Al igual que muchos materiales cerámicos, los elementos de MoSi₂ son duros pero muy frágiles cuando están fríos. Deben manipularse con extremo cuidado durante el envío, la instalación y cualquier mantenimiento realizado mientras el horno está a temperatura ambiente para evitar fracturas.

Implicaciones del cableado en serie

Los elementos suelen cablearse en un circuito en serie. Si bien esto simplifica el cableado, significa que la falla de un solo elemento puede inhabilitar todo un banco de calefacción. También subraya la importancia de usar elementos nuevos que coincidan en resistencia con cualquier elemento existente en el mismo circuito para asegurar una carga equilibrada.

Tomando la decisión correcta para su aplicación

La selección de los componentes correctos requiere equilibrar las necesidades del diseño del horno con la comprensión de las propiedades del material.

- Si su enfoque principal es un nuevo diseño de horno: Defina primero su temperatura máxima de funcionamiento para seleccionar el grado de elemento correcto, luego elija la forma (U, W, L) que mejor se adapte a la geometría de su cámara y a sus objetivos de distribución de calor.

- Si su enfoque principal es reemplazar elementos existentes: Asegúrese de que los nuevos elementos coincidan perfectamente con el grado, la forma y la resistencia eléctrica de los que se van a reemplazar para mantener la integridad del circuito y un rendimiento predecible.

- Si su enfoque principal es maximizar la vida útil del elemento: Priorice una operación meticulosa del horno, asegurándose especialmente de que todos los materiales colocados en el interior estén completamente secos para evitar la contaminación química y la falla prematura.

Al comprender estos factores, puede seleccionar y operar elementos de MoSi₂ no solo como componentes, sino como un sistema de calentamiento de alta temperatura predecible y confiable.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Formas comunes | Forma de U, Forma de W, Forma de L, Varillas rectas |

| Accesorios | Soportes de elementos, Correas de combinación |

| Grados | Grado 1700 (máx. 1600°C), Grado 1800 (máx. 1700°C) |

| Propiedades clave | Capa de sílice auto-curativa, Frágil a temperatura ambiente |

| Factores de selección | Geometría del horno, Temperatura de funcionamiento, Coincidencia de resistencia |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de calefacción de MoSi2 de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura fiables, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un rendimiento y una longevidad óptimos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil